作者简介:韦丁(1985-),女,博士,助理研究员,从事发射药技术研究。E-mail: w_ding2010@163.com 通信作者:王琼林(1966-),男,博导,研究员,从事发射药及装药技术研究。E-mail: wangqionglin359@126.com

(Xi'an Modern Chemistry Research Institute, Xi'an 710065, China)

applied chemistry; gun propellant; erosion; erosion reducing additives; barrel weapon

DOI: 10.14077/j.issn.1007-7812.201904033

备注

作者简介:韦丁(1985-),女,博士,助理研究员,从事发射药技术研究。E-mail: w_ding2010@163.com 通信作者:王琼林(1966-),男,博导,研究员,从事发射药及装药技术研究。E-mail: wangqionglin359@126.com

针对降低身管武器身管烧蚀的发展需求,分析了身管烧蚀的产生过程和机理、测量方法和主要影响因素,介绍了国内外近年来控制烧蚀磨损方面的最新研究进展,包括热因素控制措施、化学因素控制措施和机械因素控制措施; 讨论了缓蚀添加剂的降烧蚀作用机理,重点阐述了缓蚀添加剂的应用情况,包括发射药内添加型缓蚀剂和外加缓蚀剂; 提出未来降低炮管烧蚀性研究的重点方向是简化烧蚀性分析测试方法、新型高能低烧蚀发射药及装药结构、严重磨损部位强化处理以及多功能缓蚀剂等方面的研究。附参考文献82篇。

Aiming at the request of reducing erosivity of gun barrel, the generation process and mechanism, test methods and the main influence factors of gun barrel erosion were analyzed. The latest research progress on the reducing erosivity of gun barrel was introduced, including thermal factor control, chemical factor control and mechanical factor control. The inhibitive mechanism of erosion reducing additives was discussed. The research and application of erosion reducing additives was discussed with emphasis, including internal and external erosion reducing additives of gun propellant. The key development directions of the reducing erosivity of gun barrel will be simplified erosion test methods, new high-energy and low-erosivity gun propellant and charge structure, strengthening treatment of severely worn parts and multi-functional erosion reducing additives. 82 references are attached.

引言

身管武器是战场压制和精确打击的主力装备之一,目前我军装备的身管武器性能水平虽然有大幅度提高,但在发射时普遍存在许多不利现象,如身管烧蚀、炮口冲击波等,不同程度地制约着身管武器效能的正常发挥[1-2]。发射药燃气对身管的烧蚀作用是射击过程中伴随发生的有害现象,主要指在身管使用时膛内金属表面逐渐生成裂纹、膛线磨损、药室扩大,从而造成膛压、弹丸初速、射程和精度的下降以及射弹散布的增大,最终使身管武器使用寿命终止的过程[3]。严重烧蚀将会极大程度降低身管武器的威力,迅速缩短武器使用寿命,并且对炮手的生命造成威胁[4-5]。可见,烧蚀严重地限制了身管武器的进一步发展。为此,国内外从事发射药及身管武器研究的学者一直非常重视烧蚀这一有害射击现象,并致力于研究烧蚀形成的原因和寻找防治、降低烧蚀的各种解决方法,从而实现对新型弹药和高膛压、高初速身管武器的合理设计[6-13]。

开展降低发射药烧蚀性的研究,是当前新型高能发射药配方设计和身管武器发展的重要方向。本文对烧蚀的产生、测量和控制进行了综述,主要探讨缓蚀添加剂的应用情况,指出未来降低炮管烧蚀性研究的重点方向。

1 烧蚀的产生及影响因素

2 烧蚀的控制措施

3 缓蚀剂的研究与应用

4 结论与展望

随着现代战争对身管武器综合性能要求的不断提高,对发射药和装药也提出了更高的要求,在要求提高弹丸初速及射击精度的同时,还要求减少射击时的各种有害现象。降低炮管烧蚀性一直是国内外从事火炸药及身管武器研究人员的重点研究方向之一,目前,在烧蚀性测试方法、发射药配方组成影响、装药元器件影响和烧蚀机理等方面进行了大量卓有成效的研究,但是系统性的研究工作不多,应用于实际火炮发射时的多功能高效缓蚀剂研究较少,烧蚀抑制机理研究缺乏实验数据支撑,不能满足我国对延长身管武器使用寿命的需求。

建议未来降低炮管烧蚀性的重点研究方向为:

(1)开展更简便实用的炮管烧蚀性分析测试方法研究;

(2)在保证作功能力的前提下,加强新高能低烧蚀发射药研究及优化装药结构研究;

(3)重点针对身管的坡膛、炮口附近等磨损最严重的部位进行表面强化处理等方面研究;

(4)开发新型多功能缓蚀添加剂,能同时降烧蚀、降低炮口焰,并且能改善发射药燃烧性能。另外,需要进一步加强缓蚀剂作用机理的理论研究。

- [1] 金文奇, 宁金贵, 王剑, 等. 基于全膛烧蚀磨损特征的火炮内弹道仿真研究[J]. 兵工学报, 2019, 40(5): 968-977.

- [2]乐贵高, 马大为, 冯勇, 等. 某火炮膛口流场数值仿真 [J]. 兵工学报, 2004, 25(1): 19-22.

- [3]王泽山, 徐复铭, 张豪侠. 火药装药设计原理[M]. 北京:兵器工业出版社, 1995, 20.

- [4]CONROY P J, LEVERITT C S, HIRVONEN J K, et al. The role of nitrogen in gun tube wear and erosion,MD ARL-TR-3795[R].Aberdeen:US Army Research Laboratory, Aberdeen Proving Ground,2006.

- [5]JOHNSTON I A. Understanding and predicting gun barrel erosion,DSTO- TR-1757[R]. Edinburgh: Weapons Systems Division, 2005.

- [6]张喜发, 卢兴华. 火炮烧蚀内弹道学[M]. 北京: 国防工业出版社, 2001.

- [7]刘定胜. 炮管内膛烧蚀层的研究[J]. 兵器材料科学与工程, 1992(4): 11.

- [8]张坤, 陈光南, 彭玉春. 镀铬枪管的基体初始烧蚀行为[J]. 理化检验-物理分册, 2006, 42(4): 171-173, 196.

- [9]黄进峰, 连勇, 张程, 等. 不同表面处理条件下身管烧蚀研究[J]. 北京科技大学学报, 2014(3): 323-327.

- [10]BANNISTER E L. Thermal theory for erosion of guns by propellant gases[J]. Proceedings of the Interservice Technical Meeting on Gun Tube Erosion and Control, 1970(1): 13-16.

- [11]TAKAO M. Friction and wear mechanism at high sliding speeds [C]∥The 19th International Symposium of Ballistics. Interlaken, Switzerland: IBC, 2001: 333-339.

- [12]SOPOK S, RICKARD C, DUNN S. Thermal-chemical- mechanical gun bore erosion of an advanced artillery system part one: theories and mechanisms[J]. Wear, 2005, 258(1): 659-670.

- [13]SOPOK S, PFLEGL G. Ghermochemical erosion modeling of original M242/919 gun system[R].New Jersey: US Army Armament Research, Development and Engineering Center, 1997.

- [14]裴启维, 孙锡国, 裴晋泽. 危险压力波与弹药膛炸[M]. 北京:国防工业出版社, 2005.

- [15]LAWTON B. Thermo-chemical erosion in gun barrels[J]. Wear, 2001, 251(1): 827-838.

- [16]李洪广, 闫军, 杜仕国, 等. 火炮身管缓蚀剂技术研究进展[J]. 火炮发射与控制学报, 2012,(4): 103-106.

- [17]樊磊, 刘恩锦, 刘卫明, 等. 大口径机枪枪管寿命趋势分析[J]. 弹道学报, 2009, 21(3): 39-43.

- [18]葛朝晖, 余永刚, 曹连忠, 等. 用内膛表面温度评估缓蚀添加剂的作用效果[J]. 兵器材料科学与工程, 2009, 32(6): 42-45.

- [19]曲鸣飞, 马冬宝. 基于快速分水岭分割的火炮内膛损伤检测研究[J]. 科技通报, 2014,(12): 145-147.

- [20]熊超, 吕建刚, 张进秋, 等. 火炮身管超声波检测技术[J]. 无损检测, 2003, 25(2): 102-104, 107.

- [21]宁静, 付攀, 高品贤. 火炮身管内膛表面数字检测仪器研制[J]. 中国测试技术, 2004, 30(2): 44-47.

- [22]金志明, 袁亚雄, 宋明. 现代内弹道学[M]. 北京:北京理工大学出版社, 1992.

- [23]SUN N, XIAO Z. Effects of an organic-inorganic nanocomposite additive on the combustion and erosion performance of high energy propellants containing RDX[J]. Propellants, Explosives, Pyrotechnics, 2017, 42(11): 1252-1260.

- [24]龚长红, 杨云飞, 黄林昊. 现代火炮炮膛烧蚀磨损机理及控制措施[J]. 四川兵工学报, 2014,(11): 127-129.

- [25]陈鸿海. 金属腐蚀学[M]. 北京: 北京理工大学出版社, 1995.

- [26]TURLEY D M, GUMMING G, GUNNER A, et al. A metallurgical study of erosive wear in a 105 mm tank gun barrel[J]. Wear, 1994, 176(1): 9-17.

- [27]曹万有, 张文柱, 王道宏. 高膛压火炮技术[M]. 北京:国防工业出版社, 1989.

- [28]FISHER E B, MORPHY C C.The role of oxygen in gun barrel erosion and cracking[R]. Dover, New Jersey: US Army Armament Research, Development and Engineering Center, 1980.

- [29]DONGYOON C, JAI K H, KIM H N. A study on the erosion characteristics of the micropulsed plasma nitrided barrel of a rifle[C]∥The 19th International Symposium of Ballistics. Interlaken, Switzerland: IBC, 2001: 7-11.

- [30]COTE P J, RICKARD C. Gas-metal reaction products in the erosion of chromium-plated gun bores[J]. Wear, 2000, 241(1): 17-25.

- [31]欧学炳, 殷仁龙, 王学颜. 自动武器结构设计[M]. 北京:北京理工大学出版社, 1995.

- [32]COTE P J, TODARO M E, KENDALL G, et al. Gun bore erosion mechanisms revisited with laser pulse heating[J]. Surface and Coatings Technology, 2003: 163-164, 478-483.

- [33]张小兵. 枪炮内弹道学[M]. 北京: 北京理工大学出版社, 2014.

- [34]蒋泽一, 李强, 薄玉成, 等. 火炮身管损伤的研究[J]. 机械工程与自动化, 2013(5): 221-222.

- [35]ROSSET W S, MONTGOMERY J S. Cobalt-base alloy gun barrel study[J]. Wear, 2014, 316(1): 119-123.

- [36]欧阳青, 于存贵, 张延成. 国内外火炮身管烧蚀磨损问题研究进展[J]. 兵工自动化, 2012, 31(6): 44-46.

- [37]TURLEY D M. Erosion of a chromium-plated tank gun barrel[J]. Wear, 1989, 131(1): 135-150.

- [38]HORDIJK A C, LEURS O. Gun barrel erosion-comparison of conventional and LOVA gun propellants[J]. Journal of Pressure Vessel Technology, 2005, 128(2): 246-250.

- [39]MONTGOMERY R S, SAUTTER F K. A review of recent american work on gun erosion and its control[J]. Wear, 1984, 94(2): 193-199.

- [40]刘波, 王琼林, 刘少武, 等. 一种低烧蚀高渐增性发射药的研究[J]. 含能材料, 2011, 19(5): 565-568.

- [41]SCHEDLBAUER F. LOVA gun propellants with GAP binder[J]. Propellants, Explosives, Pyrotechnics, 1992, 17(4): 164-170.

- [42]魏学涛, 赵颖, 李乃勤, 等. 新型硝基胍发射药研究[J]. 火炸药学报, 2001, 24(4): 34-35, 38.

- [43]白德忠. 身管失效与炮钢材料[M]. 北京: 兵器工业出版社, 1989.

- [44]CAVENY L H. Steel erosion produced by double base, triple base and RDX composite propellants of various flame temperatures[R]. Dover, New Jersey: US Army Armament Research and Development Command, 1980.

- [45]EMILY A, CARTER. First principles predictions of gun tube erosion chemistry and possible protective coatings: Grant NO. DAAD9-99-1-0227[P]. 2002.

- [46]陈永才, 李鹏, 狄长春. 火炮身管内膛涂层制备及检验方法[J]. 火炮发射与控制学报, 2008(4): 53-58.

- [47]陈永才, 宋遒志,王建中. 国内外火炮身管延寿技术研究进展[J]. 兵工学报, 2006, 27(2): 330-334.

- [48]PENG X M, XIA C Q, DAI X Y, et al. Ablation behavior of NiCrAlY coating on titanium alloy muzzle brake[J]. Surface and Coatings Technology, 2013, 232: 690-694.

- [49]MAENG S M. Corrosion studies on alpha tantalum and beta tantalum coated steel[D]. New Jersey:New Jersey Institute of Technology, ProQuest Dissertations Publishing,2005.

- [50]DRIEL C A, KLERK W P C. Burning properties and mechanical integrity of aged gun propellants[C]∥20th International Symposium on Ballistics. San Antonio: Technomic Publishing Company Inc, 2002: 321-328.

- [51]张莺,梁世超. 隔热防护膜对膛壁降烧蚀的作用[C]∥中国兵工学会弹道专业委员会弹道学术交流会. 北京: 兵器工业出版社, 2001: 40-44.

- [52]STIEFEL L. Gun Propulsion Technology[M]. Reston: American Institute of Aeronautics & Astronautics, 1988.

- [53]DAMSE R S, SIKDER A K. Suitability of nitrogen rich compounds for gun propellant formulations[J]. Journal of Hazardous Materials, 2009, 166(2): 967-971.

- [54]LAVOIE J, PETRE C F, DURAND S, et al. Stability and performance of gun propellants incorporating 3,6- dihydrazino-s-tetrazine and 5-aminotetrazolium nitrate[J]. Journal of Hazardous Materials, 2019, 363: 457-463.

- [55]CHAVEZ D E, HISKEY M A. 1,2,4,5-Tetrazine based energetic materials[J]. Journal of Energetic Materials, 1999, 17(4): 357-377.

- [56]LAVOIE J, PETRE C F, DUBOIS C. Erosivity and performance of nitrogen-rich propellants[J]. Propellants, Explosives, Pyrotechnics, 2018, 43(9): 879-892.

- [57]WINGBORG N, LATYPOV N V. Triaminoguanidine dinitramide, TAGDN: synthesis and characterization[J]. Propellants, Explosives, Pyrotechnics, 2003, 28(6): 314-318.

- [58]SCHROEDER M A, ARRADCOM. Novel propellant ingredients [C]∥Proceedings of the 19th JANNAF Combustion Meeting. MD:ballistic research laboratory, Aberdeen Proving Ground,1982:643.

- [59]OLSSON P O, OSKARSSON H. Erosion testing of a Ti-15% Mo alloy(TIMETAL 21SJL160209)under simulated gun barrel conditions[J]. Journal of Materials Science Letters, 1997, 16(2): 147-151.

- [60]SMITH D B. Composite tube for gun barrel: US, 6457274[P]. 2002-10-14.

- [61]常亮明. Mises屈服条件和理想弹塑性模型的身管自紧理论[J]. 兵器材料科学与工程, 1999(5): 3-9.

- [62]魏化震, 高守臻, 李大勇, 等. 延寿修复材料在身管武器上的应用研究[J]. 兵工学报, 2017, 38(3): 440-446.

- [63]吴斌, 郑靖. 枪炮射击过程中弹丸与身管相互作用及其影响[J]. 四川兵工学报, 2011, 32(5): 20-23.

- [64]SCHUPFER M, STEINHOFF K, RÖTHLISBERGE. New materials for large-caliber rotating bands for high charges[C]∥19th International Symposium of Ballistics.Switzerland: IBC, 2001:379-385.

- [65]SHELTON S, BERGLES A, SAHA P. Study of heat transfer and erosion in gun barrels, AFATL-TR-73-69[R]. Florida: US Air Force Armament Laboratory Technical Report,1973.

- [66]姬月萍, 张玉祥, 卢先明, 等. 新型缓蚀添加剂配方设计研究[J]. 火炸药学报, 2000, 23(4): 39-41.

- [67]金志明, 袁亚雄, 宋明. 现代内弹道学[M]. 北京:北京理工大学出版社, 1992.

- [68]PICARD J P, TRASK L R. A new gun barrel erosion reducer[J]. Engineering Notes, 1968, 5(12): 1487-1488.

- [69]孟繁荣, 冯士德, 李宪一. 新型缓蚀添加剂配方设计研究[J]. 弹道学报, 1994(4):26-30.

- [70]林少森, 闫军, 李洪广, 等. 偏钛酸粉体表面有机包覆及其在身管缓蚀中的应用[J]. 应用化工, 2017, 46(4): 671-673.

- [71]JARIWALA D, SANGWAN V K, LAUHON L J, et al. Carbonnanomaterials for electronics, optoelectronics, photovoltaics, and sensing[J]. Chemical Society Reviews, 2013, 42(7): 2824-2860.

- [72]陈永才, 宋遒志, 王建中. 含纳米添加剂发射药的烧蚀性能研究[J]. 兵工学报, 2007, 28(3): 329-331.

- [73]宋遒志, 王建中, 陈永才. 基于纳米材料改性发射药的身管延寿技术研究[J]. 北京理工大学学报, 2007, 27(8): 662-665.

- [74]宋遒志, 朵英贤. 纳米材料对发射药的影响及身管延寿作用[J]. 哈尔滨工程大学学报, 2011, 32(9): 1173-1178.

- [75]宋遒志, 王建中, 陈永才, 等. 发射药中纳米材料的分散性对身管延寿的影响研究[J]. 兵工学报, 2009, 30(3): 289-294.

- [76]SUN N, TIAN C, XIAO Z. Surface migration and enrichment of fluorinated TiO2 nanocomposite additives inside propellants[J]. Propellants, Explosives, Pyrotechnics, 2016, 41(5): 798-805.

- [77]SUN N, XIAO Z. Robust microencapsulated silicone oil with a hybrid shell for reducing propellant erosion[J]. Propellants, Explosives, Pyrotechnics, 2018, 43(2): 151-155.

- [78]AVI B. Method and apparatus for liquid injection to reduce gun barrel erosion: US, 5841057[P]. 1998-11-24.

- [79]WALLACE W G. Ballistic lubricating grease, ammunition and process: US, 4735146[P]. 1988-04-05.

- [80]梁西瑶. 微细滑石粉缓蚀剂降烧蚀性能研究[D]. 成都: 西南交通大学, 2000.

- [81]郑双, 刘波, 刘少武, 等. 新型有机硅降蚀剂在小口径武器装药中的应用[J]. 含能材料, 2011, 19(3): 335-338.

通过对身管烧蚀磨损的机理分析可以看出,严重烧蚀根源于初始裂纹的形成[65]。减缓发射烧蚀的出发点首先必须防止裂纹形成,其途径主要有预防热冲击和化学侵蚀。在多种防烧蚀技术中,缓蚀添加剂技术是应用最为方便、有效的一种降烧蚀途径。

3.1 缓蚀剂作用机理和分类近年来,人们在缓蚀添加剂的研究上取得了许多重要进展。但由于缓蚀效果随火炮结构和射击弹种的不同而异,其降烧蚀效果也很不稳定,因此弄清缓蚀机理是当前急需研究的课题。缓蚀添加剂的作用机理是一个复杂的、多因素的作用过程,根据国内外的研究结果,大致可以归纳为以下几个方面[27, 66-67]。

3.1.1 高分子热分解形成低温层流层在高温下缓蚀添加剂中的有机成分分解或者蒸发,期间吸热降低了燃气温度,在膛壁附近形成一层较冷的气层,阻止发射药气体对金属表面的热作用,降低身管温度,减少身管烧蚀作用。

3.1.2 高密度固体残留物沉积隔热在发射环境下,缓蚀添加剂与发射药气体发生一系列的化学反应,反应产物或者原始无机缓蚀剂在身管内膛表面通常形成厚度小于10μm的隔热保护层,由于这一薄层物质的导热率很低,所以能够减少输送到身管上的热量。

3.1.3 抗化学腐蚀无机缓蚀剂微粒或者有机缓蚀剂反应后的产物是坚硬的氧化物或者碳化物(如SiO2、TiO2、SiC和TiC等),其附着在身管内膛金属表面,并直接与发射药气体接触,因而阻碍燃气中的CO2、H2O、H2、CO对膛面的化学腐蚀。

3.1.4 抗机械磨损由于在气流冲刷和弹丸挤压过程中,处于表层的缓蚀剂与燃气反应产物优先被消耗掉,因而减缓了身管材料本身的机械磨损。另一方面,有机缓蚀添加剂与发射药气体的反应产物粒子或者原始无机缓蚀剂粒子可以减弱膛壁附近涡流扰动,从而降低由燃气冲刷引起的机械烧蚀。

3.2 发射药内添加型缓蚀剂3.2.1 传统缓蚀剂高效的缓蚀添加剂不仅能在内膛表面形成冷却层,还能减少表面金属氧化,从而能够减缓金属表面裂纹的生成速度。在进行缓蚀添加剂的配方设计时需要考虑以下原则[66]:在发射环境下,高效的缓蚀添加剂应该能降低燃气中的氧含量,减少表面金属的氧化。另外,缓蚀剂高温热分解的产物可以在身管内膛金属表面形成非常光滑的防护型薄层,使高温火药燃气与身管内膛隔离开。该薄层物质应该具有比较低的导热率,既能降低对身管的热传导,还能减小对膛壁的机械磨损作用,从而达到降低身管烧蚀磨损的目的。

TiO2、滑石粉、SiO2、CeO2、WO3、ZnO、ZnS、ZnCO3、Zn3(PO4)2、ZnF2、ZnCrO4、ZnSiO3、AlF3·3H2O和MoS2等无机化合物或者它们的混合物是研究比较多的缓蚀添加剂[68],这些缓蚀剂的降烧蚀性能与其良好的耐热性及较低的热传导有关。TiO2和滑石粉作为无机缓蚀剂,国外在20世纪70年代就已经投入使用。国内对此类添加剂的研究也取得了比较理想的降烧蚀效果。通常,为了保证发射药的燃烧性能,添加剂的加入量不宜过多,用量随发射药成分的不同而变化。通常对于硝化甘油发射药,其用量约为装药质量的2%~3%,对一般硝化棉发射药约为3%~5%。

一些钾盐和稀土化合物也被用于缓蚀添加剂中,有些钾盐在降烧蚀的同时还可以降低炮口焰。1976年日本在90mm反坦克炮上采用了谷氨酸钾作为缓蚀添加剂,使身管寿命有明显提高[27]。美国使用碳酸氢铵和碳酸氢钾作为缓蚀添加剂,发现它们不仅可以解决烧蚀问题,还能降低炮口焰,是多功能型缓蚀剂[52]。上世纪九十年代,国内研制了多功能稀土缓蚀剂,兼具降烧蚀和降烟焰的功效,使火炮的战斗隐蔽性增加。

孟繁荣等[69]在现已广泛应用的碳酸钙、滑石粉等导热率较低的几种缓蚀添加剂基础上,设计了数十种配方。经过在14.5mm弹道枪上进行筛选试验,确定了两种最佳配方及其配比。其中I号配方的最佳配比(质量分数)为:碳酸钙37.5%、滑石粉37.5%、MS 25%; Ⅱ号配方的最佳配比(质量分数)为:碳酸钙19.4%、碳酸钠19.4%、MT 61.2%。这两种配方都表现了很好的成膜能力。姬月萍等[66]以有机硅酮,有机高分子易分解化合物等作为主要组分设计制备了数十种多元复合缓蚀添加剂新配方,并利用半密闭爆发器对它们的缓蚀效果进行测试,结果纯有机型SiL-56(有机硅酮5份、蜡5份、有机物3.5份)和有机、无机复合型SiL-72(有机硅酮2.5份、蜡3.5份、无机物3.2份、有机物3.0份)这两种缓蚀添加剂对单基药、太根药和硝基胍药均有较好的缓蚀性能。分析认为,纯有机型SiL-56的缓蚀效果较好与高分子蜡的强吸热效应有关,而有机、无机复合型SiL-72的缓蚀作用可能是因为有机与无机添加物间存在协同作用。

3.2.2 新型缓蚀剂在常用缓蚀剂的基础上,新型缓蚀添加剂或者新配方也在不断地研究中,以期达到更好的缓蚀效果。林少森等[70]以原位聚合法在偏钛酸粉体表面包覆脲醛树脂壳层,获得核壳结构的复合材料用作发射药缓蚀添加剂,并以烧蚀管试验法衡量核壳粒子的缓蚀性能。结果表明,所制备的偏钛酸/脲醛树脂核壳结构复合缓蚀剂的分散性和均匀性较好,球形度相比包覆前有所提高,对比某型制式发射药能够达到较好的缓蚀效果,在相对于发射药质量分数2%的情况下,缓蚀效率可达16.92%,有望缓解高能发射药带来的烧蚀问题。

近年来,纳米材料由于具有小尺寸效应、表面效应、量子尺寸效应和宏观量子隧道效应等,在传感器、光纤、催化、生物医药、润滑添加剂等许多领域获得了广泛应用[71]。选用具有缓蚀和润滑功能的纳米材料,将其添加到发射药中,能够起到降低烧蚀、减小磨损,从而有效延长自动武器身管使用寿命的作用。陈永才等[72]用捏合法制备了含纳米添加剂的发射药,其火药力与制式发射药相当,而烧蚀量只有制式发射药的91%。扫描电镜分析发现,烧蚀管内壁被含纳米添加剂发射药火药气体冲刷过后,金属表面组织细化,有助于防止试件锈蚀。宋遒志等[73]以小口径自动武器为研究对象,以该武器的双基球扁发射药为研究载体,在发射药中,加入一种表面修饰有机长链大分子的纳米复合材料,研究了纳米复合材料对发射药烧蚀性能的影响。烧蚀试验和管内膛烧蚀检测结果都证明了含纳米材料发射药的抗烧蚀性优于制式发射药。修饰用的有机长链大分子在发射药燃烧时裂解,产生的C、H同发射药燃气中的CO2和H2O反应,生成CO和H2,使燃气中的氧化性气体CO2和H2O减少,降低了对内膛金属的氧化作用[74]。值得注意的是,纳米材料在发射药中的分散性直接影响抗烧蚀效果的好坏[75]。纳米材料如果在发射药中分散性差,在发射时纳米粉体在高温下烧结形成大颗粒并附着于内膛表面,当下一发弹丸在膛内运动时,在枪膛内形成了磨料磨损; 另一方面,弹丸表面的覆铜被刮落掉,部分滞留在膛面形成挂铜。这种情况下,纳米缓蚀添加剂严重降低了身管的使用寿命。

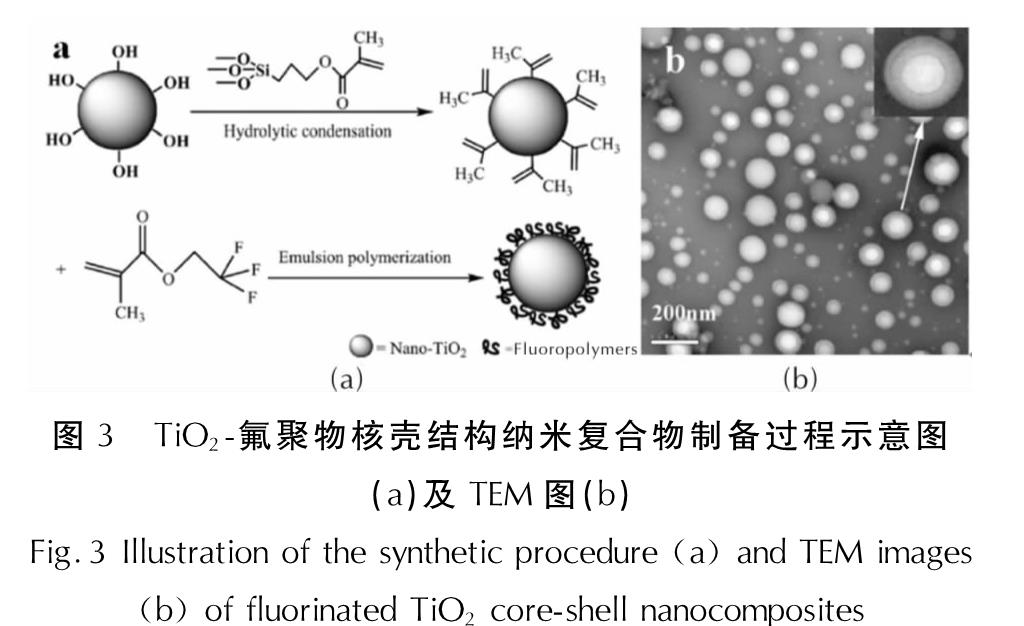

为了满足高密度装药的抗烧蚀性需求,Sun等[76]通过乳液聚合法制备了TiO2-氟聚合物核壳结构纳米复合物添加剂(见图3)并添加到硝化纤维素和硝酸甘油基发射药中。分析结果表明,氟化的TiO2纳米复合物呈球状,平均直径为126nm。在TiO2纳米颗粒外面,有一个厚度在22nm左右的聚合物包覆层,其质量占纳米颗粒的89.7%。作者详细研究了氟化TiO2纳米复合物的表面迁移和富集行为,影响因素包括氟化添加剂的含量、发射药成分、氟聚合物的链结构和TiO2纳米颗粒尺寸。该结果为后续发射药的燃烧和烧蚀行为研究提供技术支撑。此外,该研究团队还设计了另外两种新型缓蚀剂[23, 77]:(1)把液体状的有机硅油包覆在纳米胶囊中,其壳层是用TiO2和Si3N4纳米粒子修饰聚苯乙烯的复合物PS/TiO2-Si3N4,这种结构既能防止硅油泄露、提高硅油的热稳定性,又能利用纳米材料的抗烧蚀优势。把制备的纳米胶囊当做发射药缓蚀剂,最佳条件下烧蚀量降低20.6%,同时还能调节发射药的燃烧行为,使燃烧时间延长、起始燃烧速度降低;(2)从具有抗烧蚀能力、与发射药具有很好相容性并且能直接添加到发射药中几个方面考虑,设计制备了一种由固体石蜡、纳米TiO2、纳米BN、ZIF-67和聚甲基丙烯酸甲酯(PMMA)组成的微米复合物作为多功能添加剂,用于含质量分数23% RDX的高能发射药中。复合物和发射药之间兼容性很好,与原始发射药相比,当微米复合物的质量分数为5.1%时,改性发射药的烧蚀质量降至37.0%,而火药力只降低了5.7%。

图3 TiO2-氟聚物核壳结构纳米复合物制备过程示意图(a)及TEM图(b)

Fig.3 Illustration of the synthetic procedure(a)and TEM images (b)of fluorinated TiO2 core-shell nanocomposites3.3 外加缓蚀剂在不影响武器弹道性能的条件下,除了把缓蚀剂添加到发射药配方中,还有一种是通过降烧蚀元器件等方式发挥降烧蚀作用,即外加方式。这种缓蚀剂通常经过特殊工艺加工成护膛衬里,比如聚氨酯泡沫衬套、石蜡衬纸、二氧化钛衬纸、聚烯烃衬纸和硅油袋等,装填在药筒内壁,多用于大、中口径火炮。加拿大研究者最先发明了聚氨酯泡沫衬套,装于不同炮弹药筒内,有效延长了身管使用寿命。瑞典研究者发展的TiO2/石蜡添加剂、美国研究的滑石/石蜡添加剂以及加拿大开发的聚氨酯泡沫塑料被认为是20世纪五六十年代研究与应用最成功的三大缓蚀添加剂[25]。这些添加剂可以做成衬套放置在装药的前端或直接加入发射药包中使用。如在M456破甲弹上采用TiO2/石蜡添加剂,射击50发后,磨损了0.075mm,而改用滑石/石蜡缓蚀剂,同样射击50发后,没有检测到磨损。由于滑石/石蜡缓蚀剂一般比TiO2/石蜡缓蚀剂减蚀效果好,因此美军在新的火炮和弹药系统中已经用滑石/石蜡衬套取代TiO2/石蜡衬套。在20世纪60年代,Picard等[68]所研制的滑石粉/石蜡缓蚀剂已被列入美国军用标准。我国制备了新型滑石粉/石蜡/氧化物添加剂,既降低烧蚀又减少燃烧残渣[16]。近些年国内外对有机硅材料降烧蚀性能进行了许多研究[78-79],研制了一种液状添加剂,如有机硅油/TiO2或有机硅油/滑石粉,被封在密闭容器中放置在药筒内发射药上部周围。

梁西瑶等[80] 在12.7mm烧蚀模拟枪上,对射击装有细微滑石粉缓蚀剂的烧蚀衬管进行研究,发现滑石粉缓蚀剂在身管内膛表面形成涂层,其中含有Si、Mg的化合物。与粗滑石粉相比,细微滑石粉由于比表面积大,表面原子数多,沉积层中微细滑石粉粒子在内膛表面附着的面积更大,因而具有更优异的降烧蚀性能。作者推测了滑石粉在发射环境下发生的一系列吸热反应:

3MgO·2SiO2 → 3MgO+2SiO2

SiO2+C → SiO+CO

SiO+CO2 → SiO2+CO

MgO+H2O → Mg(OH)2

SiO2+2N → SiO+N2O

在有机缓蚀添加剂中,地蜡、石蜡、硅油、石油脂、聚氨脂泡沫塑料等有机高碳氢化合物研究最多。

石蜡、脂类在高温下熔化、裂解,反应吸收大量热能,在膛壁附近形成冷的边界层。郑双等[81]开展了新型有机硅降蚀剂的应用研究。密闭爆发器试验、内弹道试验、烧蚀管试验及燃烧完全性试验等试验结果表明,加入质量分数0.5%新型有机硅降蚀剂的装药与由二氧化钛与滑石粉等组成的801#降蚀剂的装药相比,前者烧蚀量降低了13.8%,具有明显的降烧蚀效果,并且燃烧完全性好。Walsh等[82]研究了一种以高氮有机物为主体的缓蚀添加剂,与制式发射药相比,该化合物在分解时吸收了更多热量,并提高了发射药燃气中的氮碳比,干扰渗碳过程。

通过研究身管烧蚀的形成过程、影响因素,可以找到相应的控制措施。近年来,国内外众多学者在降低身管烧蚀方面进行了大量卓有成效的研究,主要有改进发射药、改进武器系统的设计(如内膛结构、弹带结构和材料)、采用内膛表面强化技术以及采用新材料和新技术等[36-38]。根据这些方法的主要作用原理,可以分为热因素控制措施、化学因素控制措施和机械因素控制措施3大类。热输入是引起身管烧蚀的主要因素,另外,强制对流使热量从高温气体传到身管内膛表面,造成身管材料温度急剧上升,从而加速燃气和基体金属的化学反应,也使金属的机械强度减弱。因此,目前关于烧蚀控制措施的研究大部分是针对热因素的控制开展的。

2.1 热因素控制措施2.1.1 主动冷却法不同成分火药对烧蚀的影响不同。Montgomery等[39]认为降低发射药燃气热转移速度是控制烧蚀的根本原因之一。如果使用的发射药火焰温度比较低,相应的热转移和烧蚀的速度会降低。与硝化棉对比,硝化甘油热量高、分解快,分解生成温度远高于火药气体平均爆温的高温高速气体。因此,硝化甘油发射药产生的烧蚀更加严重。刘波等[40]通过“浸渍-钝感”工艺制得了一种改性单基发射药MSBP-5/7。与基础药5/7对比,改性单基发射药的烧蚀量降低了16.4%,而且内弹道性能得到显著改善。应该注意的是,低爆温发射药作功能力更小,使弹丸的杀伤力下降,所以这种控制烧蚀的方法有局限性。为了兼顾火焰温度和作功能力,可以通过使用新型含能增塑剂、含能黏合剂和高能氧化剂来改进发射药配方[41-42]。

发射药的形状也会影响烧蚀性,据统计,使用粒状发射药代替管状发射药也能减缓烧蚀磨损速率[43-44]。这是因为在发射环境下,粒状发射药比管状发射药的流动性好,可以随着火药气体一起流动,从而使热量在轴向上更加均匀分布,防止热量集中于膛线起始部加速烧蚀过程。

李洪广等[16]认为在装药系统中加入石蜡、二氧化钛等缓蚀剂是最简单有效的降烧蚀措施。缓蚀剂可以做成衬套在装药的前端或直接加入炮弹的发射药包中使用。由于缓蚀添加剂能在膛壁形成绝热、润滑或冷气层而产生冷却效应,能显著地减小内膛壁的热输入,从而降低表面金属温度。

2.1.2 被动隔热法通过物理或化学方法在身管内膛表面涂覆一层与基体金属不同的膜层,以提高其抗烧蚀能力。早期用过一种隔热方法,即在发射药点燃前,通过在炮膛表面涂覆一层惰性油脂,给基体金属提供一个临时的热障碍层。当前最常用的是通过电镀和化学镀在炮钢表面被覆铬涂层。由于铬的熔点是1857℃,比炮钢高,并且在射击环境下化学稳定性好,因此,铬镀层除了将炮钢与高温燃气隔离、阻止热量向身管钢基体传入之外,还能抵抗发射药燃气的化学烧蚀[30]。由于铬的弹性模量比钢高,因此铬层在高膛压环境下容易产生裂纹。为了增强铬层的性能,20世纪80年代以来人们发展了无裂纹镀铬层、低收缩铬层和多层镀铬技术。考虑到铬对环境的危害,Carter[45]提出了几种陶瓷替代涂层材料。因为陶瓷材料热导率低、熔点高,已应用于极端环境条件下金属的保护。综合考虑稳定性、不经历不连续相变、具有类似于铁的热膨胀系数、机械性能好以及能跟铁强粘附在一起等几种因素,作者选择了TiC、ZrC和立方相BN几种陶瓷材料进行理论计算,结果表明TiC是取代铬涂层的最佳选择。陈永才等[46]从材料的熔点、线膨胀系数、热导率、抗热震性和硬度等方面分析了身管涂层材料的选取原则,也认为TiC是理想的涂层材料。其他金属材料,包括Ni、Mo、Nb、Ta、W、Zr、Re、Os、Pt以及合金Ni-Ta、Ta-W、Re-Pt等难熔耐高温材料都是耐烧蚀涂层的备选材料体系[47-48]。

采用新的材料镀层技术,能进一步改善现有身管的耐烧蚀性能,包括[49-50]:激光热处理、等离子喷镀、磁控溅射技术、气相沉积、盐浴电渗等。比如德国莱茵金属公司武器与弹药分公司通过采用激光热处理方法对身管的镀铬层进行再结晶热处理,使铬层温度达到500℃以上,获得一致的铁素体后再结晶,而基体钢材的性能不变,从而在保持自身钢基体性能不变的前提下,改善铬层的组织和性能[50]。美国使用绿色环保的磁控溅射钽涂层技术对身管进行处理,耐烧蚀性能有明显提高。

虽然内膛镀层不仅能起热防护作用,还能耐冲蚀磨损。但是,只靠镀层并不能为高性能火炮提供足够的保护,为了有效控制身管过热,还需要综合其他技术措施。例如,使用隔热防护膜或隔热衬里对身管有明显的降壁温、降烧蚀作用[51]。

2.2 化学因素控制措施2.2.1 调控发射药燃气组成试验证明[52],发射药组分不同,燃烧产物不同,对炮钢的化学烧蚀作用就不同。发射药气体的主要成分是H2、CO、CO2、H2O和N2,还有少量的NH3、CH4、NO、H2S以及微量化学基团、离子和亚稳态分子等。这些燃气成分含量、比例随发射药成分不同而不同。若发射药的火焰温度较高,而且燃气中CO和CO2的含量接近,则化学反应后表面产物主要为FeO和γ-Fe,熔点较低。而火焰温度较低发射药气体与炮钢反应后主要生成Fe3C、铁的氮化物和少量Fe3O4。这些变质钢层的熔点比原始钢的熔点低约300℃,高速气体可以将一些软化或松散的反应产物带走。研究认为,硝化纤维素发射药燃气同炮钢的反应是化学渗碳型反应,而双基药(硝化纤维素和硝化甘油)是化学氧化型反应。

目前研究的一个趋势是在发射药中使用富氮化合物(NRC)[53-54],使燃气中含有大量的氮气。在射击过程,这种富含氮气的高温燃气促使内膛表面钢材氮化,使其硬度和热稳定性变高,抗烧蚀能力增强[55-56]。并且燃气中的氢气含量降低,降低了炮钢中氢致裂纹的危害[57]。研究证明,叠氮化物、四唑类化合物、三嗪类化合物和三氨基胍盐等富氮化合物有望用于发射药配方中,以达到降低烧蚀的目的[58]。

2.2.2 调控身管表面组成为了提高火炮身管的抗氧化、抗碳化能力,可以使用缓蚀剂以改变身管表面的组成,从而增强基底金属材料的抗化学烧蚀性。在高温发射环境下,缓蚀剂反应生成坚硬的氧化物、碳化物薄层铺展在基底金属上,有效减缓了火药气体与炮膛表面金属之间的化学作用。降低化学烧蚀还可以通过在膛表面使用化学稳定性非常优越的材料来实现,比如SiC等。瑞典国防研究机构使用一种新材料-Ti-15% Mo合金模拟枪管工作条件进行烧蚀性测试,在3900 ℃高温下,该合金抗氧化性能、抗蠕变性能和热稳定性非常好[59]。德国制造了一种纤维增强身管,在其内膛壁涂上碳化硅涂层,在1750℃下能保持化学稳定性[60]。

2.3 机械因素控制措施通常,炮口磨损基本上是机械磨损。损坏的弹带和未燃烧的发射药颗粒会造成炮口附近的机械磨损,虽然磨损量多数时候比较小,但在某些远射程火炮中,炮口磨损会影响武器效能的正常发挥。针对炮口磨损问题通常采取两种方法进行控制:一是提高身管的耐烧蚀性,通过机械方法使内膛表面金属层发生塑性变形,可以得到高硬度、高强度的硬化层,比如对大口径火炮采用机械自紧技术处理后,表面金属硬度增加20%以上[61]; 二是对身管延寿修复,魏化震等[62]研究了延寿修复材料对武器身管的修复延寿效果。通过使用一种由微纳米矿物材料和脂类制成的膏状物作为修复材料,在射击前涂覆于弹丸表面或身管内膛表面。该材料在高温高压燃气流和高速摩擦及特种催化剂作用下陶瓷化,在基体金属表面形成陶瓷保护膜,能填补膛壁表面的凹坑和裂纹,还能明显降低身管温升。对于中小口径火炮,修复材料能减小膛径磨损量。其他材料,比如钛合金,因为具有质量小、抗烧蚀性强和机械性能好等优点而有可能成为炮钢替代物。身管武器内膛的膛线形状和炮管坡膛的锥度设计已经被证实会影响内膛的烧蚀速率[27]。把膛线做成条数多而浅时,可以减小侧向力,减缓了阳线的磨平速度。还有把阴线底部的圆角做得大些,也能降低烧蚀。采用混合膛线设计,即为了减少炮口部的磨损可采用等齐膛线,而在身管中间部位采用渐速膛线,这样可以降低最大膛压处膛线的侧向压力并使磨损后的弹带仍能密封发射药燃气。对于炮管坡膛的锥度设计,通常采用第一段锥度大而第二段锥度小,可在保证弹道性能稳定的同时降低烧蚀。

在弹丸质量和装药量一定的条件下,需要对身管口径和长度等几何尺寸进行优化以控制烧蚀速率。通常,弹带以其挤进作用和与钢形成低熔点合金而对身管烧蚀起作用。所以,弹带材料及结构的合理选择和设计也非常重要[63]。弹带材料必须具有较高的熔点和良好的耐摩擦性。目前,常用紫铜作为弹带材料,使用塑料和尼龙弹带可以有效抑制身管内膛的烧蚀磨损。Schupfer等[64]通过实验分别考察了Ni、Ti和碳纤维增强复合材料替代传统弹带材料铜的可能性,以满足现代大口径火炮更高负荷的要求。另外,改进弹带的凸台设计可减小弹丸定位点的变化,因此减缓火炮弹道性能的下降。

根据身管武器烧蚀产生的原因,可以分为突发性烧蚀和渐发性烧蚀[14]。突发性烧蚀是指身管武器在射击后突然出现内膛严重受损甚至报废,与膛内危险压力波的产生相关。火药发射装药的密封性差、点火系统不匹配以及弹丸上膛装填不到位等都有可能引起突发性烧蚀。身管的渐发性烧蚀是指随着服役时间的增长和射弹累计发数的增多而逐渐发生的烧蚀现象。由于突发性烧蚀大多情况下跟结构设计不合理、操作不当等人为因素有关,不具有明显的客观科学规律,因此目前大部分研究针对的是渐发性烧蚀。本文只探讨渐发性烧蚀的相关研究进展。

1.1 烧蚀的产生过程从能量转化的角度看,在身管武器发射过程中,发射药中的化学能转化为热能,同时产生CO2、H2、H2O、CO和N2等大量燃气,高温高压的燃气推动弹丸运动。随着发射药燃气向炮口方向扩散,身管及弹丸间的封闭容器中形成高温高压的复杂内膛环境,这时可以把身管当成一种承受循环载荷的特殊类型压力容器。在这期间,内膛金属在几个毫秒内温度上升至上千摄氏度,在射弹到达管口前又迅速降到最高温的一半左右[15]。在距离身管内壁表面200μm以内的区域,炮钢由于经历极大的温度波动而变得更硬更脆。另外,在高温下,发射药燃气和游离原子扩散进入炮钢晶格,改变其化学组成,导致表面层强度进一步降低、脆性增大。结果在表面上产生一些或垂直或平行于表面的微裂纹,高速气流产生的剪切应力和弹带产生的接触应力就足以让一部分裂纹层和脆性层剥落。

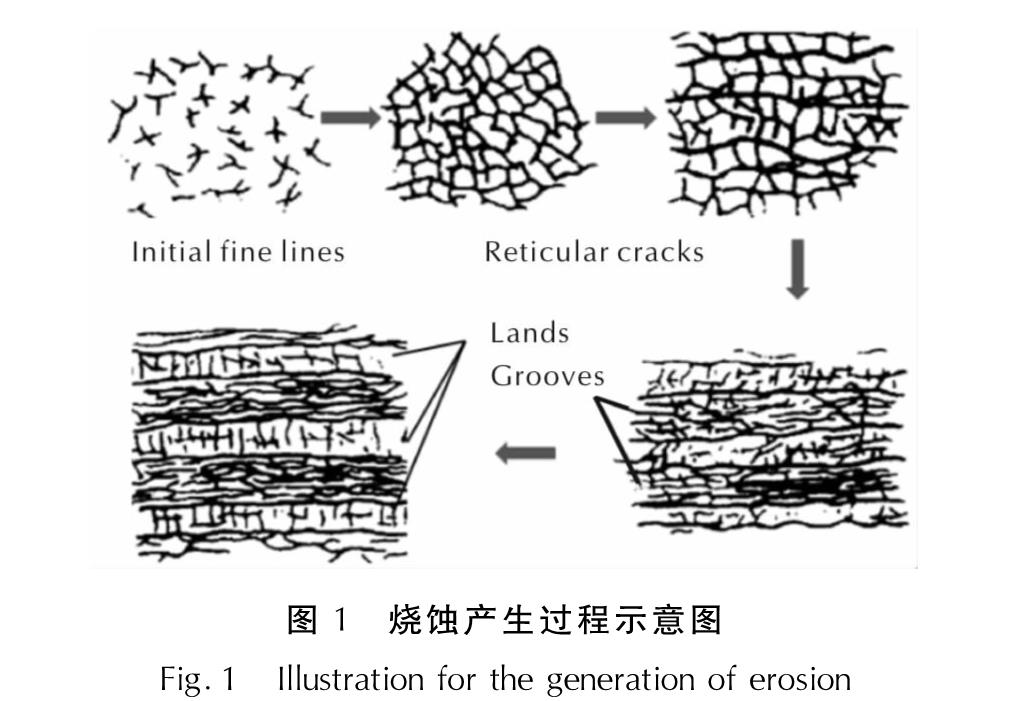

图1描述了烧蚀的产生过程[14]:随着射弹发数的增加,首先在膛线起始部附近阳线上出现径向细纹。继续发射,细纹逐渐延伸并相互连接,形成闭合清晰的网状裂纹,并且不断加深加宽。随后,由于发射药燃气对身管内壁的冲击压缩作用,以及弹带的机械磨损作用,使内壁金属表面逐渐剥落,在阴线底部形成纵向烧蚀沟,在阴线和阳线之间形成纵横交错的大烧蚀网,这时有明显裂缝出现。可见,裂纹的产生和扩展加快了烧蚀过程[12, 16]。通常裂纹有3种形成方式:由于表面材料迅速加热和迅速冷却形成热龟裂; 由于机械冲击形成粗裂纹; 由于熔融后冷却收缩形成裂纹。

樊磊等[17]在对大口径机枪枪管寿命趋势进行分析时,研究了枪管烧蚀和膛口尺寸随射弹数的变化规律及产生原因,认为在内膛镀铬的大口径机枪枪管内,烧蚀经历了铬层网状裂纹的形成和扩展、铬层剥落和基体金属烧蚀共3个阶段,前两个阶段主要决定了枪管的寿命长短,即由镀铬层的寿命决定。

1.2 烧蚀的测量方法身管烧蚀的测量及烧蚀材料的特征分析主要基于烧蚀磨损发生后内膛发生的一系列变化,主要包括尺寸变化、内膛金相组织变化以及内膛表面物理化学结构变化。在严重烧蚀下,利用电子测径仪就可以测量因烧蚀磨损而引起内膛直径的变化情况。身管武器在只射击了少量几发子弹的情况下,由于烧蚀很小,膛径的变化非常小,通过膛径无法精确测试,这时需要采用间接方法测量。葛朝晖等[18]以烧蚀磨损量与内膛表面温度存在指数关系作为依据,用测温传感器测量了距身管内膛表面一定厚度处的瞬态温度变化,通过身管内膛传热规律外推得到内表面温度,再以膛壁峰值温度评估缓蚀添加剂的作用效果。

传统火炮身管检测主要是通过光学窥膛仪进行[19]。这种方法通常用于烧蚀的定性观察,定量测量并不能反映真实烧蚀情况,另外还存在检测劳动强度较大且效率低下等问题。超声检测是身管烧蚀磨损的另外一种定性检测方法,利用超声波探伤仪可以记录缺陷的位置、长度、深度和大小等[20]。后来,由CCD相机构成的光电检测系统被用于身管内膛的损伤测量,整个机构能够完整采集火炮身管内膛的全景图像,具有很高的图像分辦率[21]。放射性同位素法也被用于炮管的烧蚀测量,这种方法是通过直接测量Co-56放射性同位素的损失来测量炮钢表面的磨损[22]。

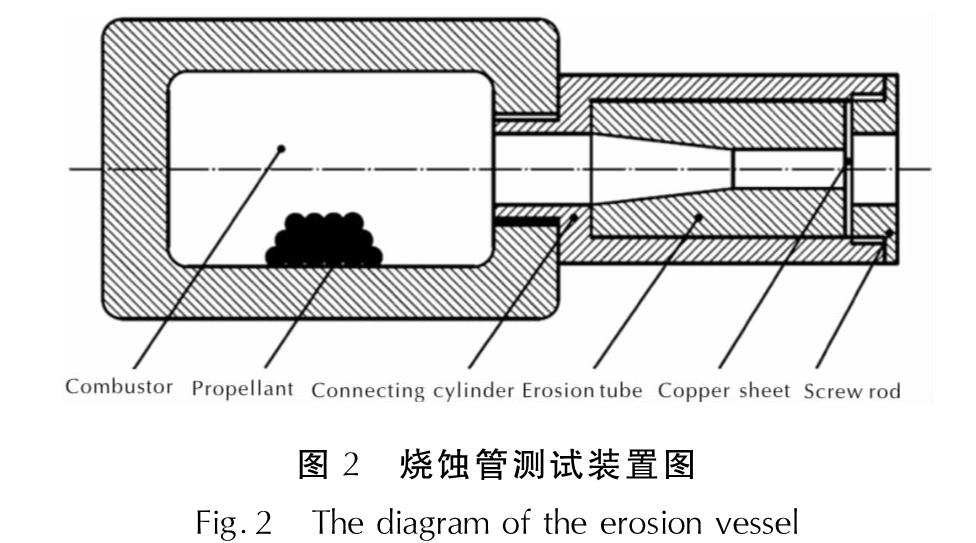

目前,枪炮身管实际烧蚀性的测量困难,无法满足大量基础试验研究的需要,通常采用半密闭爆发器烧蚀管法进行模拟试验研究,用于评估发射药的热烧蚀和化学烧蚀性,也可以用于评估缓蚀剂的降烧蚀效果[23]。半密闭爆发器烧蚀管法所用的装置如图2所示,在烧蚀管末端有一个控压铜片。点火后,发射药在半密闭爆发器中燃烧产生高温高压燃气,当容器内的压强达到一定值后,铜片被冲破,燃气和少量固体残渣通过烧蚀管向外喷出,使烧蚀管受到烧蚀磨损而质量减少。以试验前后烧蚀管的质量变化量表示发射药的烧蚀性大小。

对于烧蚀材料破坏特征的分析可以使用扫描电子显微镜、光学金相仪、X射线衍射仪、微硬度测量、化学分析用电子光谱仪和二次质量光谱仪等。

1.3 烧蚀的影响因素身管的烧蚀破坏是由于高温、高压、高速发射药气体和弹丸与膛壁反复作用的结果,其中包括热因素、化学因素和机械因素等3个方面[12, 15]。一般认为,这3种影响因素并非各自独立作用,而是相互关联、共同作用的。

1.3.1 热因素在身管武器发射过程中,热是影响烧蚀的基本因素。由于内膛所达到的温度还影响或者控制材料的机械强度、内壁表面上进行的化学反应,因此热通常被认为是起主导作用的因素[24]。热的因素主要包括火药气体对膛壁的热作用和弹丸与膛壁摩擦产生的热。理论计算表明[25],发射药燃气的温度可以达到2225~3180℃,其中10%~20%的热能被膛壁吸收。另外,弹丸作功大约有6%被用于弹带摩擦,这部分热量大部分也被管壁吸收。这些热作用的结果使内膛表面有0.1~0.2mm金属层的温度达到800℃以上。高温使管壁表面金属熔化以及发生热-化学转变,使得这一薄层与身管材料的原始状态不同,它被称为“变质层”,由奥氏体、马氏体和渗碳体等组成[26-28]。从热化学反应的角度进行描述,有利于理解“变质层”和烧蚀的形成及发展过程:当温度大于750 ℃时,管壁钢材中的铁发生相变,体心立方结构的α-Fe将转变为面心立方结构的γ-Fe,即奥氏体。弹丸发射后,又使膛内表层金属迅速冷却,部分γ-Fe的晶格改组后形成α-Fe,即马氏体。马氏体的组织密度小于奥氏体,从奥氏体到马氏体的相变过程中材料体积将增大,导致内应力产生。随着射击次数增加,身管膛壁反复发生急剧膨胀和收缩,当产生的应力超过膛壁内表层受热最严重的金属材料的抗拉强度时,该处会形成一层薄硬层并首先产生裂纹,加剧了对身管的烧蚀破坏作用。

1.3.2 化学因素身管中的化学侵蚀主要指在高温、高压环境下,发射药燃气与身管材料(主要是铁元素)发生化学反应,生成硬而脆或者熔点更低的氧化物、碳化物、氮化物等[29-31],包含这些新生成化合物的表面薄层局部容易生成裂纹、被气流冲刷掉或者被弹带摩擦掉,从而使烧蚀加剧[32]。在发射环境下,内膛表面发生的化学反应主要包括[3]:

(1)生成FeO的反应:

Fe+CO2→FeO+CO(1)

Fe+H2O→FeO+H2(2)

其中,反应(1)为吸热反应,而反应(2)为放热反应,并且两个反应使壁面温度升降的数值接近,因此两者的反应热对壁面温度影响不大。但是,铁的氧化物密度小、体积大,使内膛壁面原来紧密的金属组织变得松散,有利于氧化反应继续进行。另外,在表面上生成的化合物FeO由于硬、脆而且熔点明显低于炮钢熔点,所以更加容易烧蚀、剥落。

(2)生成Fe3O4的反应:

3Fe+4CO2→Fe3O4+4CO(3)

3Fe+4H2O→Fe3O4+4H2(4)

通常在裂纹的较深处检测到Fe3O4,这可能跟Fe3O4在较低温度下稳定有关。

(3)生成Fe3C的反应:

2CO→CO2+C(5)

CO→C+O(6)

C+3Fe→Fe3C(7)

生成Fe3C的反应是一个放热反应,放出的热量进一步加剧身管内表面的升温,当温度超过了基体金属的熔点时就会使金属熔化。另外,Fe3C的熔点低于炮钢,会加速热烧蚀作用。

(4)生成Fe(CO)5的反应:

Fe+5CO→Fe(CO)5(8)

这是放热反应,反应产物Fe(CO)5具有很大的挥发性,可随燃气从裂纹中逸出,使裂纹变宽。

此外,在发射装药中经常含有一些添加物,如消焰剂、消烟剂、除铜剂等,这些物质中含有K、S、Sn和Pb等元素。在装药底火和点火材料中,含有一些附加元素,比如K、Ca、Ba、Sb、B、Al和S等。内膛的气体除了CO、CO2、H2、H2O和N2几种主要燃烧产物,可能还有少量的NH3、CH4、COS、KOH、HCN和HS等。这些元素和化合物也会参与化学烧蚀反应[33]。

1.3.3 机械因素基体金属在受到热、化学作用之后出现熔化、裂纹,材料的机械强度下降。在火药气体冲刷、弹丸机械磨损以及气流中夹带物(包括液态和固态生成物、未燃完的发射药粒子)的机械磨损作用下,这些变化的基体金属被消耗掉,使矩形阳线磨损变成圆弧形,阴线部位形成纵向的不断加宽加深的裂纹网,内膛直径不断扩大[34]。在一定条件下,例如当身管内膛的温度、压力条件不足以导致热烧蚀和化学烧蚀时,机械磨损则成为影响身管烧蚀的主要因素[35]。