锥型单螺杆结构对螺压推进剂挤出流场的影响

(1.中北大学 环境与安全工程学院,山西 太原 030051; 2.山西省超细粉体工程技术研究中心, 山西 太原 030051)

Influence of Conical Single Screw Structure on the Extruded Flow Field of Screw Propellants

(1.School of Environment and Safety Engineering,North University of China,Taiyuan 030051,China; 2.Shanxi Engineering Technology Research Centre for Ultrafine Powder, Taiyuan 030051,China)

cone type single screw; modified double-base propellant; screw structure; numerical simulation

DOI: 10.14077/j.issn.1007-7812.202308019

基金项目:国家自然科学基金(No.22275170)

作者简介:王润馨(2000-),女,硕士研究生。E-mail:1464182912@qq.com

通信作者:王晶禹(1967-),男,博士,博导,教授。E-mail:wjywjy67@163.com

-

为了优化改性双基推进剂的生产工艺参数,保证生产过程的安全性,采用毛细管流变仪、真密度测试仪等对改性双基推进剂的密度、导热系数、流变特性等进行了测定,并拟合出了该配方的流变本构模型; 采用Polyflow软件对不同锥形单螺杆结构下挤压成型过程进行了模拟。结果表明,随着螺杆螺距的增大,螺杆的输送能力减弱,建压能力减小; 螺槽深度增大有利于物料输送,但会使机头压力减小,不利于物料平稳挤出; 螺杆的大端直径增大,螺杆的剪切能力增强,压缩比增大,建压能力增强; 当锥型单螺杆螺距为25mm、螺槽深度为7mm、螺杆大端直径为65mm时能在保证改性双基推进剂生产工艺相对安全的情况下,能得到混合均匀性较好的产品。

In order to optimize the production process parameters and ensure the safety of modified double-base propellant, the density, thermal conductivity and rheological properties of the modified double-base propellant were measured by means of capillary rheometer and true density tester, and the rheological constitutive model of the formula was fitted. Polyflow software was used to simulate the extrusion process under different conical single screw structures. The results show that with the increase of the screw pitch, the conveying capacity of screw decreases and the pressure building capacity decreases. The increase of screw groove depth is beneficial to the material conveying, but reduce the head pressure, which is not conducive to the smooth extrusion of materials. When the large end diameter of the screw increases, the shear capacity of the screw increases, the compression ratio increases, and the pressure building capacity increases. When the pitch of the cone type single screw is 25mm, the depth of the screw groove is 7mm and the big end diameter of the screw is 65mm, the product with better mixing uniformity can be obtained, and the production process of the modified double-base propellant is relatively safe. 引言

改性双基推进剂是由硝化甘油(NG)、硝化棉(NC)以及硝胺类化合物(RDX、HMX)和金属燃料等组分组成的一类推进剂[4],相对于传统的固体推进剂而言,在能量水平上有明显的优势[2],并且具有特征信号低、性能可靠、贮存期长等优点[3],在航空航天以及导弹发射中应用广泛。改性双基推进剂最常用的成型工艺是螺旋压伸成型工艺[5-6],其具有生产效率高、样品之间尺寸和质量误差较小、重现性高等优点[7-8],该工艺可分为单螺杆挤出、双螺杆挤出和三螺杆挤出[9-10],其中单螺杆挤出工艺应用最为广泛[11-12]。螺杆挤出压伸过程是[13]聚合物颗粒所组成的固相在传导热与黏性耗散热共同作用下逐渐转变为液相的过程,本质是在高温高压下进行成型,属于高危工序,若工艺条件或设备结构设计有问题,物料在挤压过程受热过大,在摩擦和黏性耗散生热下产生热积聚,当热量积累到一定程度有可能导致燃烧爆炸事故。而影响螺压挤出工艺的因素首先[14]是螺压工艺条件,对其进行设计和优化,对于改善其工艺安全性至关重要。钟婷婷[8]研究了不同机筒温度和螺杆加热温度对螺压挤出工艺的影响,发现机筒温度对物料流场的影响比螺杆温度对物料流场的影响小,并且随着机筒保温温度的升高,物料的温度增大,而压力、剪切速率降低。胡绵伟[7]通过模拟不同螺杆转速下的双基推进剂挤出成型工艺,发现螺杆的转速也会对物料产生影响,如螺杆转速提高会使物料温度、剪切速率等增大。

另外一个影响螺压挤出成型过程安全的因素是螺杆结构[15]。单螺杆螺旋压伸工艺又包括柱形单螺杆和锥形单螺杆,螺杆结构对挤出成型工艺过程安全和物料的流场影响很大。何吉宇等[16-17]研究了螺杆结构对推进剂物料和混合程度的影响,发现适当地调整螺杆结构会降低生产工艺的危险性。王克俭等[18]对比了锥形单螺杆和普通柱形单螺杆螺槽内的熔体流动及混合情况,发现在相同的几何与物理条件下,锥形单螺杆更有利于提高物料的挤出速度,且由于锥形螺杆直径沿轴向逐渐减小,使得剪切速率也会随之减小,有利于提高含能物料挤压过程的安全性。

国内目前对不同螺杆结构的锥形单螺杆挤出成型工艺的数值模拟研究较少,且大部分的模拟研究并没有使用真实物料的物性参数,模拟对实验指导性较差。本研究通过对改性双基推进剂进行流变测试,根据流变数据对本构方程进行了拟合,并对物料进行了导热系数、密度、比热等测定,基于实验数据采用Polyflow[19]软件研究了锥型单螺杆结构(螺距、螺槽深度和螺杆大端直径)对挤压成型工艺过程流场的影响规律,得到了适用于改性双基推进剂加工的优化的螺杆结构参数,以期为新型螺杆挤出设备设计和应用提供参考,也为改性双基推进剂挤出工艺安全提供理论参考。

1 实 验

1.1 流变性能测试

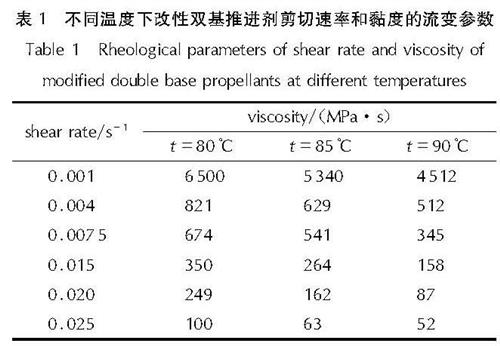

在改性双基推进剂的挤出成型过程中,物料在机筒中的流动形式是以剪切流动形式为主,影响熔体黏度的主要因素有温度和剪切速率。本研究采用毛细管流变仪[20],测试了物料在不同剪切速率和温度下的黏度数据,实验结果见表1。

表1 不同温度下改性双基推进剂剪切速率和黏度的流变参数

Table 1 Rheological parameters of shear rate and viscosity of modified double base propellants at different temperatures

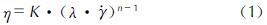

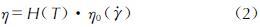

由表1可知,改性双基推进剂的黏度随着剪切速率的增加而减小,出现剪切变稀现象,呈现出明显的假塑性流动特性。由于改性双基推进剂并不是单一物质,而是由黏合剂以及火炸药等组成,使得其本身的流动过程更加复杂,基于幂律模型(Power law)应用范围广,适合大多数的流体加工过程,本研究选择采用Power law模型对80℃下的流变数据进行拟合,本构方程如式(1)所示:

式中:η为黏度,Pa·s; K为黏度系数; λ为松弛时间,s; γ为剪切速率,s-1; n为幂律指数。

考虑到挤出成型加工过程的实际情况,黏度的主要影响因素除了剪切速率外,还有温度因素,其通用的黏度模型如式(2)所示:

式中:H(T)为温度表达式; η0(γ·)为某一温度T1时的黏度表达式。

η0(

)由幂律模型给出,H(T)由近似阿伦尼乌斯模型给出,如式(3)所示:

)由幂律模型给出,H(T)由近似阿伦尼乌斯模型给出,如式(3)所示:H(T)=exp[-α(T-T1)](3)

式中:α为活化能因子; T1为参考温度。

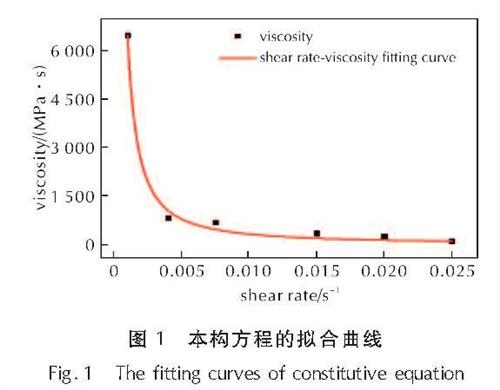

最终通过Origin软件对流变实验数据进行拟合,得到最终结果如图1所示,经拟合得出黏度系数K=292.65,幂律指数n=0.0996,松弛时间λ=1.709×10-5s,活化能因子α=0.005,参考温度T1=338.15K。

图1 本构方程的拟合曲线

Fig.1 The fitting curves of constitutive equation1.2 物料参数测试

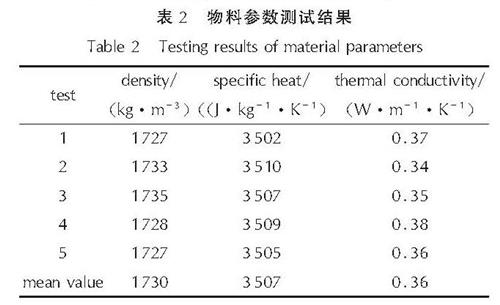

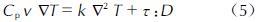

采用真密度仪、差示扫描量热仪和导热系数测试仪对改性双基推进剂物料的密度、比热和导热系数进行了测试,每种参数进行5次测试取平均值,测试结果见表2。

表2 物料参数测试结果

Table 2 Testing results of material parameters

2 模型的建立

2.1 数学模型

结合物料的黏弹特性与单螺杆挤压工艺,本研究作出以下假设[21]:

(1)流体的黏度高、雷诺数小且在挤出过程中转速较小,将其在机筒中的流动视为层流流动;

(2)流体在流道为非等温、稳定流动的不可压缩流体,在流道内视为全充满状态,且壁面无滑移;

(3)由于流体黏度大,体积力和惯性力都远小于黏滞力,所以忽略重力对含能材料挤出过程中的影响;

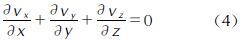

(4)流体为不可压缩的非牛顿高黏性流体,其流变特性满足假塑性流体的特性。通过上述假设,可得流体在非等温流动下的控制方程,如下所示[22]:

连续性方程:

能量方程:

动量方程:

式(4)~(6)中:v为速度矢量,m/s; P为压力,Pa; Cp为比热容,J/(kg·K); ρ为材料密度,kg/m3; τ为黏性应力张量; T为温度,K; k为热导率,W/(m·K)。

2.2 物理模型

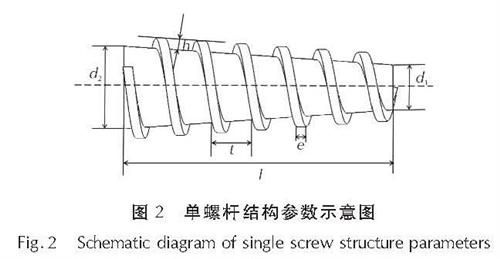

根据实际生产工艺设备,选择单螺杆结构如图2所示,图中d1为螺杆小端直径,d1=33mm; d2为螺杆大端直径; h为螺槽深度; t为螺距; e为螺棱宽度; l为螺杆长度,l=200mm。

图2 单螺杆结构参数示意图

Fig.2 Schematic diagram of single screw structure parameters为了方便分别对螺杆部分与流体部分进行分析,本研究采用网格重叠技术(MST)对于螺杆和流道几何模型的网格划分,并选取适应性更好的Tet/Hybrid网格元素和TGrid类型对模型进行网格划分[23]。为了实现多种结构参数模型的模拟计算,通过前期研究发现,网格尺寸选择2mm,计算速度和准确性较好,螺杆和流道网格模型如图3所示。

图3 螺杆和流道网格模型

Fig.3 Screw and channel grid model2.3 参数设定

结合螺压实际工艺过程,在采用Polyflow软件进行模拟时,设定螺杆入口的压力为11MPa,出口压力设置为1MPa,从而形成压力差; 对于外壁面给定Vn=Vs=0的边界条件,表示壁面无滑移,螺杆转速为5r/min; 同时设定物料进口温度为338.15K,出口为自由出口,机筒保温温度为343.15K,螺杆的加热温度为353.15K。

3 结果与讨论

3.1 螺杆螺距对挤出流场的影响

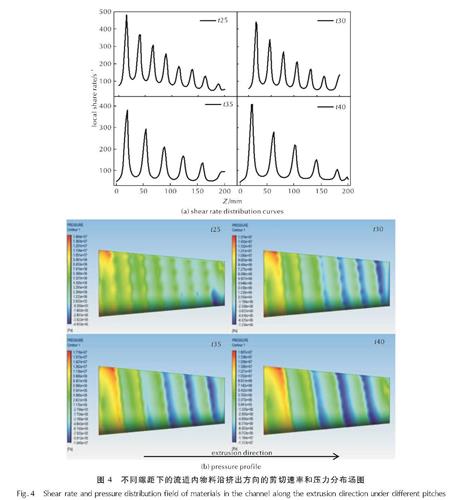

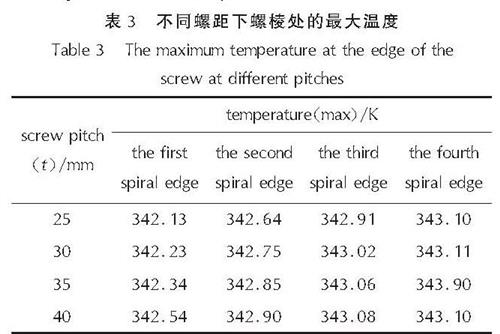

首先,针对螺杆螺距设计了25、30、35和40mm的4种结构(分别记为t25、t30、t35和t40)进行模拟,研究了螺杆螺距对挤出过程流场的影响,结果如图4和表3所示。

图4 不同螺距下的流道内物料沿挤出方向的剪切速率和压力分布场图

Fig.4 Shear rate and pressure distribution field of materials in the channel along the extrusion direction under different pitches表3 不同螺距下螺棱处的最大温度

Table 3 The maximum temperature at the edge of the screw at different pitches

从图4(a)中可看出,同等长度下,25mm螺距螺杆剪切速率峰值明显高于30、35和40mm螺距的螺杆。由图4(b)可以看出,其展示出了和图4(a)一样的趋势,说明随着螺杆螺距的增大,建压能力随之减小,螺杆的输送能力减弱,且30、35和40mm螺距的螺杆在靠近出口位置的建压范围在0~2MPa,易导致无法连续均匀挤出,或因压强过小导致最终制品质地不均,所以在螺杆设计时螺距不宜过大。

由表3可知,改性双基推进剂在出口位置的温度趋于一致,但在刚入口处,随着螺杆螺距的增大,其温度随之增大,温度升高也会使挤压过程存在危险。于天艺,曾曹等[25]也对不同螺距下的单螺杆挤出流场进行了研究,发现减小螺距有利于增大对螺杆和物料的剪切作用,促进物料的熔融和混合,从而改善挤出质量。所以在改性双基推进剂熔融过程中取25mm的螺杆螺距能在保证生产工艺安全的前提下更好地实现机头压力稳定,更好地混合物料,从而保证制品质量。

3.2 螺杆螺槽深度对挤出流场的影响

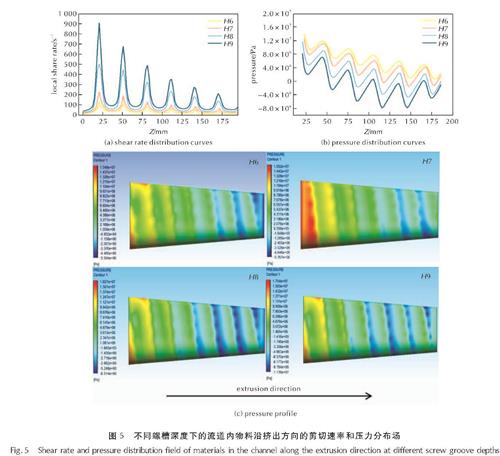

针对螺杆螺槽深度设计选择了6、7、8和9mm的4种结构的螺杆(分别记为H6、H7、H8和H9),研究了螺杆螺槽深度对挤出过程流场的影响,结果如图5和表4所示。

图5 不同螺槽深度下的流道内物料沿挤出方向的剪切速率和压力分布场

Fig.5 Shear rate and pressure distribution field of materials in the channel along the extrusion direction at different screw groove depths表4 不同螺槽深度下螺棱处的最大温度

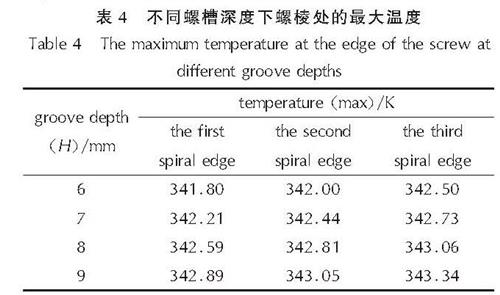

Table 4 The maximum temperature at the edge of the screw at different groove depths

由图5(a)可知,沿物料挤出方向剪切速率逐渐降低,这是由于螺杆直径沿轴向逐渐减小,物料受到的剪切能力也逐渐减小。H6模型的剪切速率最小,而H9模型的剪切速率最大,这说明适当地增大螺槽深度有利于物料充分混合。由图5(b)和(c)可知,螺槽深度越深,物料的压力波动越大,越不利于物料平稳挤出,同时物料整体所受到的压力随之减小,导致机头压力变小,建压能力下降,说明螺杆对熔体的输送能力会减弱,影响物料均匀连续挤出。

由表4可知,H6模型在螺棱处的最大温度是最小的,随着螺槽深度增加,物料在挤出过程的温度也在不断升高。物料温度过高会增大挤出过程的风险,温度过低会使熔体黏度过大不利于挤出,通过对比发现,H8、H9模型机头挤出压力在1MPa左右,压强过小会影响产品质量,H6模型物料的剪切速率较小不利于其充分混合,所以螺杆螺槽深度为7mm时最好。王建、范涛等[21,26]也研究了螺槽深度对单螺杆挤出机性能的影响,发现螺槽深度越大,物料的压力和剪切速率波动也越大,不利于物料在机筒内的混合和输送。

3.3 螺杆大端直径对挤出流场的影响

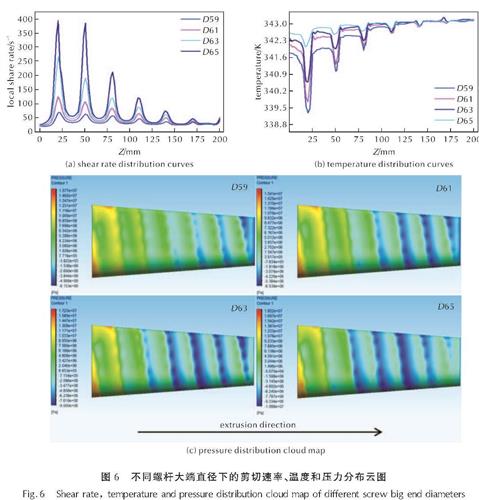

本研究针对螺杆大端直径设计选择了59、61、63和65mm的4种结构的螺杆(分别记为D59、D61、D63和D65),研究了螺杆大端直径对挤出过程流场的影响,结果如图6所示。

图6 不同螺杆大端直径下的剪切速率、温度和压力分布云图

Fig.6 Shear rate, temperature and pressure distribution cloud map of different screw big end diameters从图6(a)中可看出,锥形螺杆在入口处受到高剪切力,而在出口附近所受的剪切力较小,这是由于螺杆直径沿轴向逐渐减小,物料受到的剪切力也逐渐减小,同时螺杆的大端直径增大,螺杆的剪切能力增强,机筒内物料的剪切速率也随之变大。由图6(b)可知,大端直径会影响物料挤出过程的温度变化,直径增大,物料温度也随之增大,但是物料的出口温度趋于一致。

由图6(c)可得,随着大端直径增加,螺杆的建压能力逐渐增强,这是因为大端直径为65mm的螺杆比其他3种螺杆具有更强的建压能力,更适合物料连续挤出。边靖[27]也对锥形螺杆的螺杆结构进行了研究,发现螺杆大端直径增大,螺杆的压缩比随之增大,建压能力随之增强。由此可知,螺杆大端直径为65mm的螺杆有较好的剪切能力和建压能力,同时会使物料在挤出过程中温度适当升高,从而降低其黏度,能够保证物料的均匀混合和连续挤出。

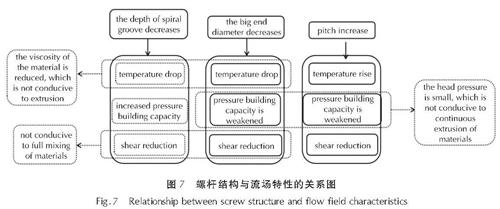

通过研究得出螺杆结构与流场特性的关系,如图7所示。确保加工过程安全是改性双基推进剂产品研制与生产的首要问题,其次才是质量与产量,因此对改性双基推进剂安全有重要影响的螺杆结构应被重点考虑,综上所述,螺杆参数组合的最优水平为:螺杆螺距25mm、螺槽深度7mm和螺杆大端直径65mm。

图7 螺杆结构与流场特性的关系图

Fig.7 Relationship between screw structure and flow field characteristics

4 结 论

(1)螺杆螺距增大,会使螺杆输送能力减弱,导致改性双基推进剂的剪切速率较小,建压能力减小,温度增大。

(2)螺槽深度增大使得物料剪切速率增大,物料在挤出过程的温度也在不断升高。但物料的压力波动变大,并且物料整体的压力随之减小。

(3)螺杆的大端直径增大,螺杆的剪切能力增强,机筒内物料的剪切速率也随之变大,同时物料温度也随之增大,螺杆的压缩比增大,建压能力逐渐增强,更适合物料连续挤出。

(4)当螺杆螺距为25mm、螺槽深度为7mm和螺杆大端直径为65mm时,螺压改性双基推进剂挤出工艺过程安全性高、产品质量好。

-

参考文献

- [1] KALYON D M,GEVGILILI H,SHAH A.Detachment of the polymer melt from the roll surface:calendering analysis and data from a shear roll extruder [J].International Polymer Processing,2004,19(2):129-138.

- [2]GEVGILILI H,KALYON D M,SHAH A.Processing of gun propellants in continuous shear roll mills[J].Journal of Energetic Materials,2007,26(1):29-51.

- [3]梁力,季洁,杨雪芹, 等.高固含量改性双基推进剂模拟料连续剪切压延工艺与性能研究[J].火炸药学报,2021,44(3):328-335.

- [4]YADAV N, SRIVASTAVA PK, VARMA M.Recent advances in catalytic combustion of AP based composite solid propellants[J].Defence Technology,2020,17(3):1013-1031.

- [5]NASTAJ A,WILCYZNSKI K.Optimization for the contrary-rotating double-screw extrusion of plastics[J].Polymers,2023,15(6):1489.

- [6]李敏,薛平,王江宁,等.典型含能材料单螺杆压伸过程模拟分析[J].固体火箭技术,2020,43(5):594-601.

- [7]胡绵伟.基于POLYFLOW单螺杆挤出推进剂过程的数值模拟[D].南京:南京理工大学,2020.

- [8]钟婷婷.双基推进剂螺压挤出成型工艺流变特性的数值模拟研究[D].南京:南京理工大学,2015.

- [9]张端庆.固体火箭推进剂[M].北京:兵器工业出版社,1991.

- [10]DAVENAS A.Development of modern solid propellants[J].Journal of Propulsion & Power,2003,19(6):1108-1128.

- [11]刘所恩,陈锦芳,潘葆,等.PNMA在HMX/Al-CMDB推进剂中的应用[J].火炸药学报,2014(6):62-64,69.

- [12]中国北方化学工业总公司.火炸药理论与实践[M].北京:中国北方化学工业总公司,2001.

- [13]邓汉成.火药制造原理[M].北京:国防工业出版社,2013.

- [14]周克.单螺杆螺压过程推进剂流变参数及物料混合特性的数值模拟研究[D].南京:南京理工大学,2015.

- [15]李志敏.螺压过程物料温度和压力测试技术研究[D].太原:中北大学,2016.

- [16]刘犇,肖磊,武宗凯,等.螺压改性双基推进剂压延过程质量及安全控制研究进展[J].火炸药学报,2022,45(5):612-628.

- [17]何吉宇.双螺杆挤压工艺中影响推进剂药料混合优度的因素[J].火炸药学报,2003,26(1): 40-42.

- [18]何吉宇,陈少镇,戴健吾.双螺杆挤出过程中药料温度变化的影响因素[J].火炸药学报, 2000,23(1):40-42.

- [19]王克俭,郭冰.锥形和普通柱形单螺杆螺槽内熔体流动及混合对比分析[J].塑料,2013,42(4):52-54.

- [20]LIU Q, LIU W, Bi C, et al.Clarifying the effect of rheological parameters of starch fluid on tensile properties of final extrudate in twin-screw extrusion by numerical simulation[J]. Journal of Food Process Engineering,2023,46(2): e14221.

- [21]范涛,陈作炳,杜佳佳,等.螺槽深度对单螺杆挤出机熔融输送段熔融过程的影响[J].塑料工业,2015,43(4):42-47.

- [22]季丹丹,张瀚铭,胥健,等.单螺杆机筒结构对发射药挤出过程影响研究[J].兵工自动化,2022,41(12):109-113.

- [23]STRITZINGER U,ROLAND W,BERGER-WEBER G,et al.Modeling melt conveying and power consumption of corotating twin-screw extruder kneading blocks: Part A. data generation[J].Polymer Engineering & Science, 2022, 62(11): 3721-3745.

- [24]张一惟,黄志刚,商嘉玮, 等.啮合异向双螺杆挤出机中螺杆端面结构参数对聚乳酸流场的影响[J].食品与机械,2023,39(4):71-76.

- [25]于天艺,曹曾,徐红兵,等.螺杆结构对熔融金属挤压成型流场分布的影响研究[J].北京化工大学学报(自然科学版), 2022, 49(4): 91-95.

- [26]王建,郭迪,陈晋南,等.数值研究槽深对单螺杆螺筒挤出机性能的影响[J].塑料工业,2012,40(10): 70-73.

- [27]边靖.锥形双螺杆挤出机螺杆结构对制品性能的影响[D].北京:北京化工大学,2016.

- [1] KALYON D M,GEVGILILI H,SHAH A.Detachment of the polymer melt from the roll surface:calendering analysis and data from a shear roll extruder [J].International Polymer Processing,2004,19(2):129-138.

火炸药学报