·综述

铝基含氟铝热体系反应机理研究进展

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

Progress on the Reaction Mechanism of Aluminum-based Fluorine-containing Thermite Systems

(State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China)

thermite; fluoride; polytetrafluoroethylence; PTFE; polyvinylidene fluoride; PVDF; fluoridation reaction; microscopic simulation

DOI: 10.14077/j.issn.1007-7812.202303004

基金项目:国家自然科学基金(No.22275018); 爆炸科学与技术国家重点实验室自主课题(No.YBKT19-04)

作者简介:刘瑞华(1999-),男,硕士研究生。E-mail: 3120210241@bit.edu.cn 通信作者:王亚军(1975-),男,博士。E-mail: yajunwang@bit.edu.cn

-

从氟源材料的物理化学性质出发,对近年来铝基含氟铝热体系的反应机理研究进行综述,结合实验推断与微观模拟分析,将研究成果按照材料反应阶段顺序给出了各类铝基含氟铝热体系的化学反应方程式,阐述了反应机理与性能、实验因素间的关系,提出了现阶段研究中存在的诸如反应机理研究仍浮于表面、不系统,铝热体系中各类氟化物性能的对比有待探究等不足,并对未来研究的实验设计、实验方法以及探究方向进行了展望。附参考文献92篇。

The reaction mechanisms of aluminum-based fluorine-containing thermite systems in recent years are reviewed from the viewpoint of physicochemical properties of fluorine-derived materials. Combining the experimental extrapolation and microscopic simulation analysis, and linking the research results according to the sequence of material reaction stages, the chemical reaction equations of various types of aluminum-based fluorine-containing thermite systems are presented, and the relationship between the reaction mechanism and performance, experimental factors is analyzed. The shortcomings of the current research are discussed, such as the reaction mechanism research is still shallow and unsystematic, and the comparison of various types of fluorides in the thermite system need to be explored. The experimental design, methodology, and direction for the future study are also prospected. With 92 references. 引言

铝热剂的历史悠久,最早可追溯到19世纪90年代,多年来在轨道焊接等高温作业领域发挥了重要的作用。进入21世纪,随着微、纳米材料加工技术的不断发展与完善,微、纳米尺度的铝热材料使古老的铝热剂重焕生机。由于铝热反应的超高反应焓[1]以及氧化剂与燃料之间微、纳米量级的传质距离,相比传统的有机炸药,微、纳米铝热剂具有更短的燃烧诱导时间、更快的能量释放速率和燃烧速度以及更高的反应热[2-4]。铝(Al)作为地壳中最丰富的金属元素,相比其他金属,具有低成本、易获取的特点。就性能而言,微、纳米Al具有密度高、耗氧量低、燃烧焓和导热率高等优点,使得以微、纳米Al为燃料组分的铝热剂在微尺度含能材料领域受到了广泛研究和应用。

随着铝热剂研究的不断深入,传统铝热剂(如Al/CuO、Al/Fe2O3等)的性能提升逐渐趋于瓶颈。Al颗粒表面自带的以及反应过程产生的惰性Al2O3不仅对能量释放没有贡献,还会阻碍氧化还原反应中Al颗粒与氧化剂间的接触,影响放热反应的进行。而含氟化合物凭借F原子电负性(χp, fluorine=4.0)强于O原子(χp, oxygen=3.4)的性质[5],通过预点火反应(Preignition reaction, PIR)[6- 7],打破了Al2O3壳层对铝热反应性能提升的阻碍,在众多氧化剂中脱颖而出,与Al组成了含氟铝热体系。

目前,应用于铝基含氟铝热体系的氟源可分为3类:氟碳化合物、金属氟化物和新型氟化物。氟碳化合物中,以聚四氟乙烯(Polytetrafluoroethylene, PTFE)和聚偏氟乙烯(Polyvinylidene fluoride, PVDF)作为铝热体系氧化剂组分的研究较多且具有代表性。近几年来,在铝/氟碳化合物研究的基础上,铝/金属氟化物的研究开始起步,并展现出此类铝热剂在推进剂领域的应用潜力[8- 9]。此外,根据特定需求研制新型氟化物来调控铝热剂性能也是一种新的研究思路[10-11]。

自从PIR被发现以来,铝-氟间这一独特的反应过程使得铝基含氟铝热剂成为具有良好点火性能和应用潜力的含能材料。为了更好地了解和设计含氟铝热剂的优良反应性和能量输出特性,需要深入了解该铝热体系的反应机理。针对铝热体系反应机理的研究方法可分为两种:一种是通过实验设计,借助扫描电镜(SEM)、热分析(TGA)、质谱分析(MS)、X射线衍射(XRD)等表征技术观察材料变化及实验现象,通过对实验结果进行合理推断,逐步拆解铝氟反应过程; 另一种是从热力学、动力学等角度进行微观理论计算,并以计算结果为基础,分析反应行为与反应机理,对宏观难以企及的微观尺度的反应过程加以补充说明。两种方法相辅相成,共同推进了反应机理的研究进程。目前,通过对氟源材料的分解以及铝-氟作用过程等方面的分析,已经提出了包含PIR、F/O竞争有效性等在内的一系列重要理论,并对宏观的整体反应过程有了较好的理解。

本文综述了3类氟源材料组成的铝基含氟铝热剂的反应机理,从氟源材料的理化性质入手,建立与纳米铝热剂性能之间的纽带,使宏观实验推断与理论模拟计算的研究成果按照反应阶段顺序实现有机联系,同时揭示反应机理与铝热剂性能、实验因素间的关系,为推动高性能含氟铝热剂的开发与研制提供借鉴。

1 铝/氟碳化合物的反应机理

1.1 铝/氟碳化合物的物化性质与性能

现阶段,含氟高聚物(如PTFE)、含氟低聚物(如全氟聚醚[12]、全氟烷基酸[13]等)氟碳化合物已被应用于铝基含氟铝热体系。与其他氟碳化合物相比,含氟高聚物为氟源的铝基含氟铝热体系的研究更加广泛,并对理解铝/氟碳化合物的反应机理更具普遍意义。从性能角度而言,含氟高聚物的表面张力较小,有利于铝热剂的疏水性能,使得铝热剂具备了在水下点火、推进与燃烧领域的应用前景; 其耐腐蚀的性能特点,有利于铝热剂的贮存与运输; 优异的力学性能与成膜特性,能更好地保证铝热剂制备与微机电系统(MEMS, Micro-Electro-Mechanical System)兼容; 更为重要的是,含氟高聚物与Al2O3壳层之间会发生预点火反应(PIR),生成的AlF3在较低温度下即可升华,保证了新暴露出的Al能够直接与氧化剂接触而反应。并且随着接触面积的增加,反应速率得到提升,并扩大了系统的能量释放,从而促进了氧化动力学[7]。研究表明,相比Al氧化生成Al2O3释放出的30kJ/g能量,PTFE与Al反应生成AlF3能够释放出56kJ/g的更高能量[14],使得氟化相较于氧化具有更加显著的能量优势。以含氟高聚物为代表的氟碳化合物表现出的优异性质,使得其既可以充当黏结剂、疏水剂等添加成分,又能有效调控Al颗粒的燃烧与能量释放。

1.2 宏观实验推断主导的Al/PTFE反应机理

以四氟乙烯为单体聚合而成的PTFE,化学式为(C2F4)n,含氟量(质量分数)高达76.0%。制备的Al/PTFE有着优异的能量密度,其单位质量能量和单位体积能量分别是TNT的3.5倍和5倍,并表现出远高于传统含能材料的力学性能[15]。

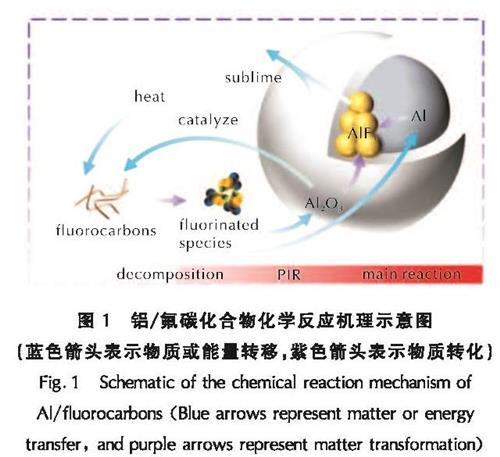

以Al/PTFE为代表的铝/氟碳化合物的反应过程大致分为3个阶段:氟碳化合物的分解阶段、PIR阶段和Al核的主反应阶段,如图1所示。

图1 铝/氟碳化合物化学反应机理示意图(蓝色箭头表示物质或能量转移,紫色箭头表示物质转化)

Fig.1 Schematic of the chemical reaction mechanism of Al/fluorocarbons(Blue arrows represent matter or energy transfer, and purple arrows represent matter transformation)在第一阶段约350℃,PTFE会变得极不稳定,分解形成各种反应性氟碳碎片[16-18],主要是C2F4,还有一些C3F6、C4F8等[19-20]。在此阶段,Al2O3可能会作为催化剂加速PTFE的分解[21]。氟碳碎片进一步分解,生成CF、CF2、CF3、CF4等更小的氟碳碎片。其中,CF3与Al反应的能垒最小(仅为2.39kJ/mol),CF4对Al2O3具有较高的腐蚀率[22]。

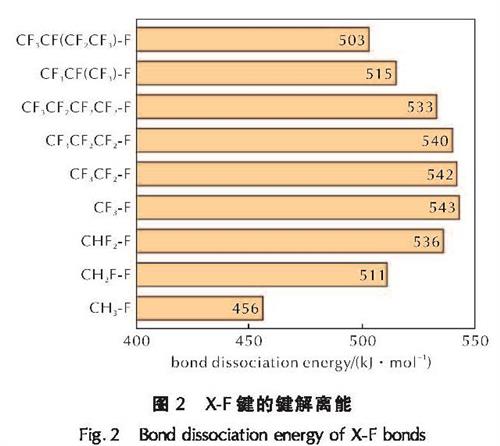

键解离能可用于衡量化学键稳定性的强弱,是研究铝-氟反应体系重要的考量因素。图2对比了不同X-F键(X为烃及其衍生物)的键解离能[23-24]。随着甲基上的H逐步被F取代,X-F键的稳定性增强,氟碳碎片的反应性减弱; 氟碳碎片越长,X-F键的稳定性越差,这可能会导致长链的快速分解以及F的释放,从而加速反应进程。

图2 X-F键的键解离能

Fig.2 Bond dissociation energy of X-F bonds在第二阶段360~520℃,氟碳碎片会攻击Al颗粒表面的Al2O3壳层[25]并发生PIR,生成AlF3的同时释放热量,该热量又有效加速了第一阶段中PTFE的分解。Padhye等[25]认为,在PIR过程中,存在一种中间表面烷氧基的分解反应。此反应将F转移到Al2O3晶格中的八面体位置以完成氟化,并释放出羰基化合物。该反应在燃烧早期阶段提供了大量的反应位点,通过生成碎片和含氧副产物激活氟碳化合物,促进PIR温度区间内的能量释放,并打破反应阻碍。PIR的起始温度越低,整体反应的燃烧热就越大[26],这也说明了铝热体系中表面放热反应与壳内Al核的氧化还原反应之间的整体性。由于γ-Al2O3含有比无定形Al2O3更多的活性位点,能够表现出更强的表面反应性,并起到降低PIR起始温度的作用,这意味着通过改变Al2O3晶型调节PIR,是优化Al颗粒整体反应放热性能的一种途径。此外,γ-Al2O3在400℃参与氟化反应生成β-AlF3,β-AlF3作为AlF3的一种高度催化相[27-28],可以延迟Al2O3的熔化,并在Al2O3壳层内引入位错,为氧化提供扩散通道。采用热力学软件THERMO和HSC Chemistry-7代码进行的热力学计算得到了PIR的理论反应方程式[29]如下:

1.5/n(C2F4)n+Al2O3→2AlF3+3CO,ΔH=-1.0kJ/g

经历了PIR的Al颗粒表面会出现明显的裂纹,这是由于包裹在Al颗粒表面的无定形Al2O3(ρ=3.1g/cm3)外壳与氟化生成的AlF3(ρ=1.9g/cm3)的密度差异较大,壳层物质的转变导致体积膨胀了2.6倍[19]。AlF3本身所具有的疏松多孔的晶体结构[30-32],与形成的裂纹开口共同为壳内Al核与氧化性气体(包括氧气和氟碳碎片)提供了反应途径,并触发主反应。当温度升高至1276℃时,AlF3开始升华,此时仍未达到Al颗粒的燃烧温度,AlF3从Al颗粒表面逸出并暴露出新的反应界面[14, 33]。AlF3的形成还会使Al2O3的熔化和相变温度降低[34],促进主反应的进一步发生。

在不同的反应气氛、不同的PTFE含量下,Al/PTFE的主反应过程不尽相同。Ar气氛中的最佳PTFE以及富PTFE条件下,仅存在Al的氟化并生成大量AlF3和无定形碳; 而在贫PTFE条件下,富余的Al将会进一步与无定形碳反应生成Al4C3。在O2气氛中,尽管不同配比的Al/PTFE的反应产物种类相同,但由于氟化反应比氧化反应更有效,随着PTFE含量的增加,氟化占据主导地位,在生成更多AlF3的同时,也在一定程度上控制着Al2O3的晶型,并抑制α-Al2O3的形成[19]。通过对AlxOy中间体的76种基本反应的研究发现,AlO和Al2O是Al2O3形成的重要中间体[35]。AlO/Al2O和C2F4反应动力学的量子化学计算表明,氟化过程中,C2F4通过与AlO和Al2O发生反应,抑制了Al2O3团聚体的形成[36]。

借助于热分析结果的宏观实验推断,Al/PTFE的整体反应机理已经较为明晰,但在氟碳化合物的分解机制、氟碳碎片与Al2O3壳层的作用过程等诸多细节方面仍有待更加深入的研究。

1.3 微观模拟计算主导的Al/PVDF反应机理

在含氟铝热剂的制备过程中,氟碳化合物的可溶解性是决定铝热剂组分间混合均匀度的重要因素之一,而这对材料性能至关重要。PVDF是极少数能够溶解在极性有机溶剂(如丙酮、N, N-二甲基甲酰胺和二甲基亚砜)中的一类氟碳化合物,这一性质使得PVDF被应用于含氟铝热剂组分。Al/PVDF整体反应的反应机理同样遵循图1的3个反应阶段。PVDF的化学式为(CH2CF2)n,氟质量分数为59.4%,化学组成的不同使其在反应过程中与PTFE有所差异。

Al/PVDF的总体反应和不同阶段化学反应的方程式如下:

(1)总体反应

N2气氛[37]:

10Al+3(—CH2—CF2—)n→3H2+2AlF3+2Al4C3

空气气氛[38-39]:

4Al+3O2+3(—CH2—CF2—)n→3H2O+Al2O3+ 2AlF3+6C(fuel rich)

2Al+3(C2H2F2)n→2AlF3+6C+3H2(g)(fuel lean)

(2)分阶段反应[39-40]

PVDF的催化分解:

Al2O3+(—CH2—CF2—)n→(CxHyFz)+HF(g)

PVDF直接热解:

(—CH2—CF2—)n→(CxHyFz)+HF(g)+C

中间体分解:

(CxHyFz)→HF(g)+C

PIR:

Al2O3+6HF(g)→2AlF3+3H2O

铝的氟化:

2Al+6HF(g)→2AlF3+3H2(g)

近年来,分子动力学模拟被越来越多地用于研究铝热反应[41]。在研究铝-氟体系反应过程中,经验反应力场[42-43]应用较为普遍。其中,Huang等[43]开发的Al/C/H/O/F力场已被成功用于Al与氟碳化合物的燃烧模拟[44-45],并从微观层面阐释了铝氟体系的反应机理。其系统总能量的表达式如下:

Esystem=Ebond+Eover+Eunder+Elp+Eval+Etors+EvdWaals+ECoulomb

式中:Esystem为系统总能量; Ebond为键能; Eover为过配位能; Eunder为欠配位能; Elp为孤对能; Eval为键角能; Etors为扭转角能; EvdWaals为范德华能; ECoulomb为库仑能[45]。

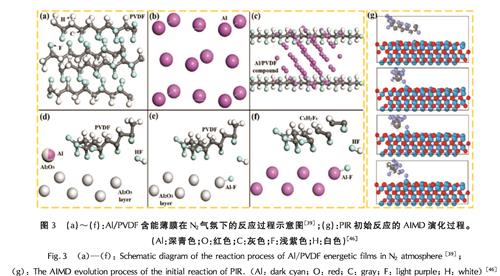

研究者采用Materials Studio软件建立了PVDF分子结构和Al单晶胞结构,如图3(a)、(b)所示。图3(c)为由PVDF和Al组成的亚稳态能量体系。从头算分子动力学(Ab Initio Molecular Dynamics, AIMD)模拟发现,PVDF末端的F原子会拉动PVDF链,通过化学作用(吸附能为-0.699eV)稳定地吸附在Al颗粒表面,并形成C—F—Al结构,见图3(g)。在PIR的初始阶段,F原子比H原子更易解离,并通过OH基团在Al2O3表面形成Al—F键,见图3(e)[40, 46]。此时PVDF处于不稳定的正电荷状态,导致相邻C原子上的H原子发生解离,并迅速与O原子结合。在高温下,Al2O3在晶格中形成空位,通过凝聚相反应催化氟聚物的分解[40, 47]。未与Al2O3直接接触的氟聚物则通过自身热解,生成(CxHyFz)、HF气体和无定形碳,见图3(f)。中间体(CxHyFz)继续分解产生HF,此时HF的释放将受到表面Al2O3可用反应位点的限制[40]。初始反应阶段表面形成的Al—F键成为进一步侵蚀Al2O3外壳的活性位点,最终导致氧化物被动击穿[48, 49]。

图3 (a)~(f):Al/PVDF含能薄膜在N2气氛下的反应过程示意图[39];(g):PIR初始反应的AIMD演化过程。(Al:深青色; O:红色; C:灰色; F:浅紫色; H:白色)[46]

Fig.3 (a)—(f): Schematic diagram of the reaction process of Al/PVDF energetic films in N2 atmosphere [39]; (g): The AIMD evolution process of the initial reaction of PIR.(Al: dark cyan; O: red; C: gray; F: light purple; H: white)[46]使用密度泛函理论(Density Functional Theory, DFT)计算和模型簇作为嵌入在极性环境中的孤立系统进行分析,并通过类导体筛分模型(conductor-like screening model, COSMO)模拟环境对Al2O3表面的影响,证明溶剂极性能够影响表面OH位点以及周围物种之间氢键力的作用[42]。由上文可知,OH基团作为结合位点参与Al—F键的成键过程,并与氟碳碎片(特别是CF4)反应产生明显的放热[50-51],因此,采用极性溶剂处理铝热剂来增强反应性似乎是可行的。

微观模拟计算方法的发展为铝基含氟铝热体系反应机理的研究提供了新的工具。通过建立合理的模型来模拟物质在微观尺度下的反应行为,有助于加深对复杂反应过程深层次的理解。目前,基于含氟铝热体系的微观模拟计算仍处于起步阶段,精确的模型与完善的力场还有待开发。

1.4 实验因素对反应机理的影响

复合材料组分的物化性质、含量、制备方法等决定了材料的宏观性能,而加热速率、反应气氛等决定了反应过程,这些因素都会对反应机理产生重要的影响。例如,氟碳化合物含量对反应过程的影响不仅体现在主反应产物上,还体现在PIR过程中。当Al2O3氟化生成AlF3的反应放热量与PTFE分解的吸热量相抵消或不足以抵消时,PIR的放热峰将不表现在DSC曲线上[52]。因此,对于未观察到PIR的反应过程,直接得出PIR未发生的结论是不严谨、不符合逻辑的。此外,氟碳化合物链长和加热速率同样会影响PIR过程[26, 29]。

在聚合物化学中,尽管聚合度(即链长)对热解产物影响不大[53],但较长的链表现出更高的密度、更强的纠缠以及更低的迁移率,且与短链相比,较不稳定的长链更易解离形成自由基[54-55],并提前与Al颗粒发生反应表现出明显的放热峰,在降低PIR起始温度的同时提高能量输出。对于短链氟碳化合物而言,迁移率的增加和密度的降低,导致氟碳碎片更容易从铝-氟反应体系中逸出,不再靠近Al2O3发生反应,导致无法表现出PIR[26]。

类似地,在低加热速率(<150℃/min)下,以PTFE分解产生的氟碳碎片为主的气态产物,伴随着热损失,在不与Al2O3发生相互作用的情况下从反应体系逸出,此时PTFE的吸热分解占据主导地位; 而在较高的加热速率(≥150℃/min)下,Al2O3与PTFE之间的放热反应将重新占据主导地位[29]。这表明加热速率对研究铝氟体系的热反应特性十分重要。实际的燃烧过程表现为瞬时快速反应,导致实验层面低加热速率下观察到的热反应现象并不能充分说明实际的反应机理。这就要求研究化学反应机理需要采用快速升温技术,如温度阶跃飞行时间质谱(T-jump time-of-flight mass spectrometry, TOFMS),以获得更加贴近实际的实验结果。

与Al/PTFE类似,PVDF含量、加热速率[39]、氟聚物聚合度等因素同样会对Al/PVDF的反应过程产生影响。在贫燃料的Al/PVDF于空气气氛下的燃烧产物中未发现Al2O3,表明在主反应过程中,存在F与O的竞争。一方面,F作为电负性最强的元素,在与O竞争时更容易与Al偶联。大量反应性极强的含氟碎片(如HF+和F+)与Al反应并放热,使得燃烧前沿的空气向外扩张,隔绝了O2与Al之间的接触; 另一方面,假设Al核发生氧化与氟化的概率相同,那么形成的Al2O3在后续反应阶段中会与含氟碎片反应而消耗掉,最终在过量PVDF的条件下转化为AlF3[39]。这与Al/PTFE的氟化竞争有效性相对应。尽管PVDF对Al颗粒反应活性的提升很有益处,但用量过多则会导致PVDF的固体分解产物在Al颗粒表面形成扩散阻碍层,扩散距离的增加将导致氧化起始温度和放热峰峰值温度的滞后,对反应活性造成负面影响[56]。低聚合度的PVDF则可能与Al颗粒表面产生强静电作用,减少渗透网络的形成,分解产物在Al颗粒表面形成扩散势垒,限制了反应和热传输,并影响燃烧性能[57]。

不同于PTFE,PVDF有5种常见的晶型,其中β-PVDF的化学稳定性最差[58-59]。β-PVDF表现出F原子沿同侧排列的特殊结构,这能够提高Al—F键的结合能,进而提高反应活性[43]。值得注意的是,制备方法对材料反应机理的影响似乎是致命的。不同制备方法获得的铝热剂,在内部结构、组分界面接触等方面存在的差异使得材料在测试过程中表现出不同的特性,从而为总结某类铝热剂的反应机理增添了难度。

2 铝/金属氟化物的反应机理

2.1 铝/金属氟化物的热力学分析

金属氟化物作为一种无机氟化物,在物理化学性质上有别于氟碳化合物,使其在铝氟体系中表现出不同的反应机理与性能。金属氟化物的生成焓越低,参与的总反应放热越多,在铝热体系中作为氧化剂的潜力越大。金属氟化物分别在有氧和无氧条件下的总铝热化学反应方程式如下:

3/x MFx+Al→AlF3+3/x M

(anaerobic condition)

3/x MFx+3Al+3/2O2→AlF3+Al2O3+3/x M

(aerobic condition)

式中:MFx为金属M的氟化物。

由于单质的标准摩尔生成焓为0,在两种条件下总反应放热量仅取决于MFx。通过式(1)将MFx的标准摩尔生成焓[60]标准化,即可比较不同金属氟化物在铝热体系中作为氧化剂的潜力。

ΔHf=(ΔfHm)/(x)(1)

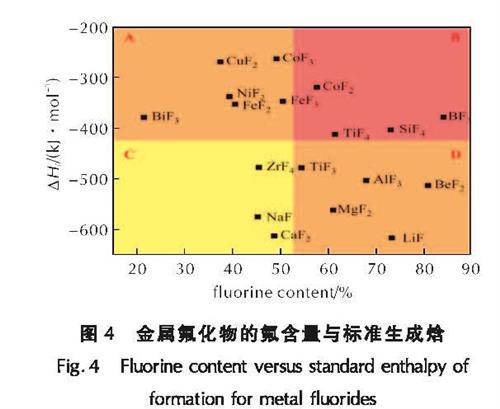

同时,氟含量也是衡量铝氟体系能量密度大小的关键因素。图4给出了不同氟化物氟含量与标准生成焓ΔHf关系的散点图。不同颜色反映了金属氟化物作为氧化剂潜力的大小。B区的金属氟化物在作为氧化剂方面具有很强的能量优势,因为它们具有较高的氟含量与较低的标准生成焓,其次是A、D区,因为二者均具有某一方面的优势,而C区中金属氟化物具有高ΔHf与低氟含量,表现为最差的氧化剂潜力。AlF3作为反应生成物表现出较高的ΔHf,这将有利于铝/金属氟化物体系放热反应的进行。金属氟化物在图中各区域的分布可为铝氟体系中金属氟化物的初步选择提供参考依据。

图4 金属氟化物的氟含量与标准生成焓

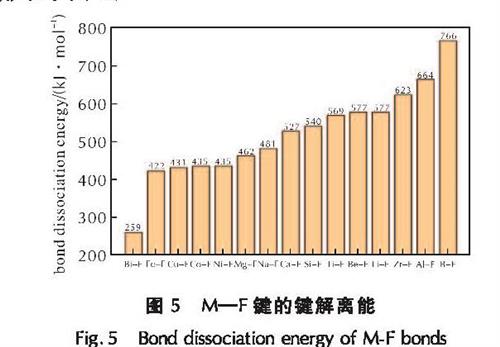

Fig.4 Fluorine content versus standard enthalpy of formation for metal fluoridesM—F键的键解离能[61-62]按照从小到大的顺序排示于图5。

图5 M—F键的键解离能

Fig.5 Bond dissociation energy of M-F bonds金属与氟之间的化学键M—F的键解离能越大,键越难断裂,化学键以及铝氟体系的稳定性越强,这有利于贮存和运输; 而键解离能越小,铝-氟体系的反应性越强,有利于制备高反应性的材料。其中,Al—F的键解离能大于绝大多数M—F,从热力学的角度再次说明了铝金属氟化物体系的放热属性。

2.2 铝/金属氟化物的反应机理

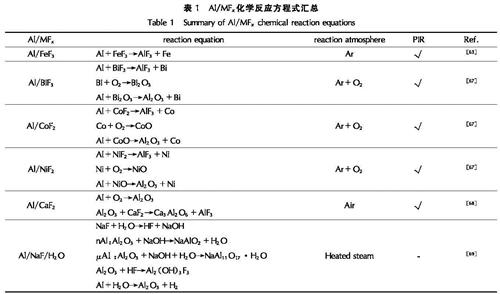

近年来,在铝/氟碳化合物反应机理研究的基础上,铝/金属氟化物逐渐引起了研究者的兴趣。各种金属氟化物中,FeF3具有较低的标准生成焓、适中的氟含量以及易解离的Fe—F键,被最先应用到铝/金属氟化物铝热剂的研究中。李翔宇[63]通过对物理混合制备的nAl/FeF3进行热分析发现,FeF3在320℃开始缓慢分解出强氧化性的游离F离子,在消耗表面Al2O3的同时生成AlF3,促进了反应物之间的接触,并在350~410℃观察到了PIR的放热峰。与传统nAl/Fe2O3相比,nAl/FeF3的主反应起始温度更低(410℃),反应更加完全,放热量更高(1824J/g),火焰更长,亮度更高,且燃烧持续时间更短。随着反应的进行,Al在高温下被FeF3氧化生成AlF3,FeF3则被还原为FeF2和Fe,直到700℃,FeF3全部被还原为Fe。张思等[64]认为,AlF3的升华能够减小Al/FeF3燃烧残渣的尺寸,有助于提高铝粉的燃烧效率,并减少两相流损失,进而提高推进剂的能量发挥。此外,AlF3通过与Al2O3形成共沸,降低了Al2O3的沸点,有利于减少Al颗粒的燃烧残渣[8]。姜艾锋等[65]采用球磨法制备的Al/FeF3纳米铝热剂具有较物理混合更低的燃烧活化能(249.42kJ/mol)[66],并证明了FeF3的掺杂会增加纳米铝的燃烧速率与氧化速率[65]。一方面,球磨将FeF3嵌入Al颗粒从而大幅缩短了组分间的传质距离,同时球磨破坏了铝粉表面氧化层的完整性,有利于氧化还原反应的发生; 另一方面,燃烧过程还会释放球磨储藏在晶格缺陷中的机械能[8],促进氧化与燃烧的进一步推进。采用热力学计算软件Real进行理论计算的结果显示,随着FeF3含量的增加,Al/FeF3固体推进剂的理论比冲降低,燃烧火焰温度和产物的分子量均有一定程度的升高[8],这为FeF3在固体推进领域的应用提供了理论依据。Al/FeF3的整体反应方程式如表1所示。

Valluri等[9, 67, 70-71]以Al/BiF3、Al/CoF2、Al/NiF2为研究对象开展了大量的工作。3种铝热剂的化学反应机理均遵循“Al与MFx反应还原出金属M、金属M氧化为金属氧化物MO、Al与金属氧化物MO间的氧化还原反应”3个阶段(见表1)。不同的是,Al/NiF2、Al/CoF2的各阶段反应同时进行。在反应过程中,Al与Ni、Co形成的金属间化合物会延迟Al的氟化,因而氟化受制于Al在AlF3层中的扩散; 对于Al/BiF3而言,初始氟化完全进行后,仅Bi的氧化与Al的氧化同时进行,燃烧速率受BiF3热分解的影响。TG测定的总质量增益Δm与理论总质量增益ΔM的比值(式2)被用于评价Al/MFx复合材料中Al的氧化程度[67]。对于未与Al合金化的Bi,其氧化较为完全。Al/NiF2的氧化率β最低,这可能是因为在热力学中Al与Ni反应能形成最稳定的金属间化合物。

β=((Δm)/(ΔM))?100%(2)

表1 Al/MFx化学反应方程式汇总

Table 1 Summary of Al/MFx chemical reaction equations

为进一步探索Al/BiF3、Al/CoF2、Al/NiF2在固体推进剂领域的潜在应用,还研究了3种铝热剂在空气、空气-乙炔和蒸汽(H2O)环境下的反应行为。在燃烧过程的早期阶段,还原后的Bi易挥发,当Al达到沸点时,Bi和Al的蒸发导致一种对峙的气相火焰的形成,并产生可观察的烟雾。不同于Bi的挥发特性,还原后熔融态Co的蒸气压较低,Co冷凝而成为Al的惰性添加剂,使燃烧反应的加热效果变差,因此Al/BiF3的火焰温度更高,而且在所有环境中,Al/BiF3颗粒比Al/CoF2燃烧得更快[70]。在Al/NiF2的实验中,由于乙炔燃烧产生的CO、CO2和H2O与NiF2发生的副反应降低了NiF2作为Al氧化剂的有效性,导致Al/NiF2的燃烧时间与纯Al近似。但在空气中,铝含量为70%的Al/NiF2却具有较短的点火延迟[71]。

Matveev等[72]对抑制反应球磨法制备的4Al/BiF3进行冲击试验发现,氟化物具有显著提高化学炸药能量的潜力。这归因于氟化物的存在可能会在纳秒时间尺度通过体积快速膨胀产生热量,并进一步提高产气效果。

有趣的是,Al/BiF3、Al/CoF2在反应过程中会快速烧结并形成粒子间桥[73],降低铝热剂的电阻,从而使两种铝热剂具有较低的静电感度,保证了低点火温度下的应用安全性。此外,在铝热剂的研发过程中,毒性始终是被考虑的重要因素之一。虽然含镍化合物具有毒性,但Al/NiF2的主要燃烧产物NiO是毒性最小的含镍化合物[74]之一,不会对生物和环境造成显著影响。

CaF2的毒性较低,是一种很有前途的铝热添加剂。研究表明,CaF2在与表面Al2O3发生PIR的过程中,不仅会产生抑制Al2O3进一步生成的“腐蚀孔”,还能够生成Ca3Al2O6、AlF3等稳定的化合物并释放热量,在促进Al颗粒与氧化剂接触的同时,增加了Al颗粒的升温速率,并缩短点火延迟时间[68]。随着温度的升高,Al2O3的晶相会发生转变,释放出的热量[75]有助于自身的破裂,促进氧化剂的扩散,并加速燃烧反应。

无论是作为空间航行还是水下推进的动力来源,Al/H2O(s/g)反应金属燃料均具有广阔的应用前景,这得益于H2O的安全、环保、低成本等特点。尝试将NaF作为添加剂加入Al/H2O反应体系的研究[69]发现,NaF首先发生水解反应生成HF和NaOH,其中H+与Al2O3反应生成Al2(OH)3F3,OH-则会和粒径不同的Al颗粒反应生成NaAlO2或NaAl11O17络合物,在该阶段,μAl和水蒸气的放热反应与NaF水解的吸热反应之间可能存在竞争关系[76]。NaF电离产生的F-能够穿透燃烧产物Al2O3,使新生成的Al2O3开裂松动[69]。Al2O3壳层的破坏以及絮状络合物的疏松多孔,将会暴露出新鲜的Al核,从而降低点火温度,加速点火过程。热量的均匀扩散保证了氧化还原反应更加充分,并提高了燃烧速率[77]。

相较于氟碳化合物,金属氟化物质地较硬,有利于通过球磨法制备含氟纳米铝热剂。物化性质的不同决定了铝与氟碳化合物、金属氟化物的反应机理存在差异,二者的共性则体现为氟化反应对铝燃烧的促进作用。目前,铝/金属氟化物的相关研究还较少,材料性质、表征方法及性能等还有待于深入探究。针对此类铝热体系的反应机理分析目前仅局限于宏观的实验推断,而通过微观模拟计算的方式解释铝与金属氟化物间的反应机理还未见文献报道。

3 铝/新型氟化物的反应机理

3.1 无机新型氟化物与铝的反应机理

由石墨烯衍生出的氟化石墨烯(Fluorinated Graphene, FG)含有丰富的氟,凭借Al—F间的高反应热(13.31kcal/g),保证了FG/Al的高能量密度[78-80]。

Jiang等[81]研究表明,氧化石墨烯(graphene oxide, GO)和FG之间存在协同作用,GO/FG混合物比两种单组分释放的气体产物量和热量的平均值更多。TOFMS实验与分子动力学模拟结果显示,高温下GO的存在有利于FG的解离,生成CFx自由基。CFx自由基可被O2以及GO上的O原子氧化为CFxOy自由基,进而与Al发生反应生成Al4C3、纳米多孔状的球形Al2O3颗粒和亚微米级的AlF3立方体。

Wang等[10]通过真空抽滤诱导自组装工艺制备出具有高反应活性和高柔性的FG/Al含能纸。FG的低分解温度与层状结构决定了含能纸的热稳定性、化学反应性和能量输出。ReaxFF C/H/O/Al/F力场参数下的反应分子动力学模拟[82-83]与OVITO(Open Visualization Tool)软件跟踪结果表明,FG通过分解出F和CF参与氧化还原反应并释放出能量。含能纸的高柔性赋予了其在MEMS等微型化、集成化领域的应用潜力,但FG昂贵的价格以及较差混合相容性[84]在一定程度上又对其工业化生产及大批量应用造成了一定的影响。

氟化石墨[85]同样被用作一种新型含氟氧化剂参与Al颗粒燃烧反应性能的调控。其较高的分解温度(~580℃)[86]、润滑性[87]、层状晶体结构、低表面自由能(6×103J/m2)、高导热系数(592W/m?K),能够为相应铝热剂的热安全性、机械安全性、组分界面接触、混合均匀性以及传热效率做出贡献。氟化石墨分解出的F与Al直接反应,最终生成碳膜和AlF3颗粒。

3.2 有机新型氟化物与铝的反应机理

除了将F引入无机材料制备氟源材料外,开发新型氟碳化合物亦是一种选择。Zhou等[88]制备出了平均氟质量分数在60%~65%的多层结构(F原子层和C原子层交替)有机氟化物(Organic fluoride compound, OF)。OF在600 ℃左右分解为CF4、C2F6、C2F4和C。氟碳碎片与Al2O3反应生成AlF3和CO并导致Al2O3破裂。高温下AlF3气化带走部分Al2O3,减少了Al2O3在燃铝粒子上的沉积,有利于燃铝粒子更充分地燃烧[89],并减小燃烧产物的粒径。在O2参与的条件下,OF促进了低密度、低结晶性、多孔性γ-Al2O3[90-91]的生成,为氧化还原反应创造出有利的通道,促进了Al颗粒的燃烧。小尺寸、低密度燃烧颗粒的形成有利于降低流体场中凝聚粒子的平均动量,减少绝缘材料的机械侵蚀,有效抑制了烧蚀[92]。

新型氟源材料的研制是含氟铝热体系研究进步的体现。新物质的引入有助于含氟铝热剂新性能的开发,并获得全新的应用。对反应机理的研究能够为性能提升积累经验,并推动新一代含氟铝热剂的研发与应用。

随着对含氟铝热体系的深入了解,研究人员开始着手制备和利用新型氟源材料,以求改善铝热剂性能,满足特定需求。这里的“新”体现在材料设计与分析手段等多方面。目前,各种新型含氟铝热剂的研究还处于初步阶段,相关文献较少。一些研究采用了宏观实验推断与微观模拟计算的方法,但对反应机理的分析无法同铝/氟碳化合物一样被归纳为内容饱满、条理清晰的宏观和微观两部分。因此,本节从有机与无机新型氟化物这两方面总结铝/新型氟化物的反应机理。

4 结 语

尽管在铝/氟化物铝热剂的化学反应机理方面已有较多的研究,但由于反应过程的复杂性,目前的工作仍无法对此类铝热剂的化学反应机理做出系统的解释。现阶段研究存在的不足以及对未来工作的展望如下:

(1)由于铝基含氟铝热体系的高反应速率特性,实验过程中难以捕捉各反应阶段的相互作用与物质转化,导致对反应机理的研究依旧浮于表面,更深层次的反应机理有待进一步探究。这对分析仪器以及实验设计提出了更高的要求。模拟计算是解决该问题的有效选择。但针对铝基含氟铝热体系微观模拟的工作仍处于起步阶段,完善的力场仍有待开发。基于神经网络的深度学习同样有助于对化学反应机理的理解,但这需要提供大量的实验数据以及极高的模型精度。

(2)对铝基含氟铝热体系反应机理的研究还较为零散,且大多依附于特定材料,受限于材料的性质(组分含量、制备方法等)以及表征方法(加热速率、反应气氛等),难以形成对反应机理的系统阐述。这要求填补特定条件下反应机理的空白,并以反应机理为独立的方向开展专题研究。

(3)铝/氟碳化合物和铝/金属氟化物在反应过程中表现出的不同,可能归结于氟源的有机与无机的差异。目前并未发现铝/有机氟化物与铝/无机氟化物的对比实验,未来可对此类研究进行跟进,并探究有机氟化物与无机氟化物间可能存在的竞争关系。

-

参考文献

- [1] FISCHER S H, GRUBELICH M C. Theoretical energy release of thermites, intermetallics, and combustible metals, SAND98-1176C[R]. Alburquerque: Sandia National Laboratory, 1998.

- [2]DREIZIN E L. Metal-based reactive nanomaterials[J]. Progress in Energy and Combustion Science, 2009, 35(2): 141-167.

- [3]PUSZYNSKI J A, BULIAN C J, SWIATKIEWICZ J J. Processing and ignition characteristics of aluminum-bismuth trioxide nanothermite system[J]. Journal of Propulsion and Power, 2007, 23(4): 698-706.

- [4]COMET M, SIEGERT B, PICHOT V, et al. Reactive characterization of nanothermites[J]. Journal of Thermal Analysis and Calorimetry, 2013, 111(1): 431-436.

- [5]ATKINS P, PAULA J. Physical chemistry[M]. 8th ed. UK: Oxford University Press, 2006.

- [6]OSBORNE D T, PANTOYA M L. Effect of Al particle size on the thermal degradation of Al/Teflon mixtures[J]. Combustion Science and Technology, 2007, 179(8): 1467-1480.

- [7]PANTOYA M L, DEAN S W. The influence of alumina passivation on nano-Al/Teflon reactions[J]. Thermochimica Acta, 2009, 493(1/2): 109-110.

- [8]朱朝阳, 张思, 夏德斌, 等. Al-FeF3复合燃料的制备及应用性能[J]. 含能材料, 2019, 27(9): 720-728.

- [9]VALLURI S K, MONK I, SCHOENITZ M, et al. Fuel-rich aluminum-metal fluoride thermites[J]. International Journal of Energetic Materials and Chemical Propulsion, 2017, 16(1): 81-101.

- [10]WANG J, MAO Y F, LI G, et al. Bio-inspired nacre-like fluorographene/Al energetic paper with superior chemical reactivity and mechanical properties[J]. Chemical Engineering Journal, 2022, 441: 136014.

- [11]郭延佩, 李永辉, 李建民, 等. 铝含量和含氟有机化合物对丁羟推进剂燃烧性能的影响[J]. 火炸药学报, 2020, 43(1): 74-80.

- [12]MCCOLLUM J, PANTOYA M L, IACONO S T. Activating aluminum reactivity with fluoropolymer coatings for improved energetic composite combustion[J]. ACS Applied Materials & Interfaces, 2015, 7(33): 18742-18749.

- [13]KAPPAGANTULA K S, FARLEY C, PANTOYA M L, et al. Tuning energetic material reactivity using surface functionalization of aluminum fuels[J]. Journal of Physical Chemistry C, 2012, 116(46): 24469-24475.

- [14]CROUSE C A, PIERCE C J, SPOWART J E. Synthesis and reactivity of aluminized fluorinated acrylic(AlFA)nanocomposites[J]. Combustion and Flame, 2012, 159(10): 3199-3207.

- [15]阳世清, 徐松林, 张彤. PTFE/Al反应材料制备工艺及性能[J]. 国防科技大学学报, 2008, 30(6): 39-42.

- [16]CROUSE C. Fluorinated polymers as oxidizers for energetic composites[J]. ACS Symposium Series, 2012, 1106: 127-140.

- [17]CUDZILO S. Metal-fluorocarbon based energetic materials[M]. Weinheim: Wiley-VCH, 2012.

- [18]DROBNY J G. Technology of fluoropolymers[M]. 2nd ed. Boca Raton: CRC Press, 2008.

- [19]ZHOU X Y, XIAO F, YANG R J, et al. Investigation of the ignition and combustion of compressed aluminum/polytetrafluoroethylene bulk composites[J]. Journal of Thermal Analysis and Calorimetry, 2020, 139(5): 3013-3021.

- [20]IGNAT'EVA L N, BUZNIK V M. Quantum-chemical calculations of the IR absorption spectra of modified polytetrafluoroethylene forms[J]. Russian Journal of Physical Chemistry, 2006, 80(12): 1940-1948.

- [21]KSIAZCZAK A, BONIUK H, CUDZIO S. Thermal decomposition of PTFE in the presence of silicon, calcium silicide, ferrosilicon and iron[J]. Journal of Thermal Analysis and Calorimetry, 2003, 74: 569-574.

- [22]DHUNGANA S, NGUYEN T D, NORDELL B J, et al. Boron and high-k dielectrics: Possible fourth etch stop colors for multipattern optical lithography processing[J]. Journal of Vacuum Science & Technology A, 2017, 35(2): 21510.

- [23]MAZUREK U, SCHWARZ H. Carbon-fluorine bond activation—looking at and learning from unsolvated systems[J]. Chemical Communications, 2003: 1321-1326.

- [24]DIXON D A, SMART B E, KRUSIC P J, et al. Bond energies in organofluorine systems: Applications to Teflon and fullerenes[J]. Journal of Fluorine Chemistry, 1995, 72(2): 209-214.

- [25]PADHYE R, MCCOLLUM J, KORZENIEWSKI C, et al. Examining hydroxyl-alumina bonding toward aluminum nanoparticle reactivity[J]. Journal of Physical Chemistry C, 2015, 119(47): 26547-26553.

- [26]MULAMBA O, PANTOYA M L. Exothermic surface chemistry on aluminum particles promoting reactivity[J]. Applied Surface Science, 2014, 315: 90-94.

- [27]RIELLO D, ZETTERSTRÖM C, PARR C, et al. AlF3 reaction mechanism and its influence on α-Al2O3 mineralization[J]. Ceramics International, 2016, 42(8): 9804-9814.

- [28]HESS A, KEMNITZ E. Characterization of catalytically active sites on aluminum oxides, hydroxyfluorides, and fluorides in correlation with their catalytic behavior[J]. Journal of Catalysis, 1994, 149(2): 449-457.

- [29]HOBOSYAN M A, KIRAKOSYAN K G, KHARATYAN S L, et al. PTFE-Al2O3 reactive interaction at high heating rates[J]. Journal of Thermal Analysis and Calorimetry, 2015, 119(1): 245-251.

- [30]JAYARAMAN K, CHAKRAVARTHY S R, SARATHI R. Accumulation of nano-aluminium during combustion of composite solid propellant mixtures[J]. Combustion, Explosion, and Shock Waves, 2010, 46(1): 21-29.

- [31]SIPPEL T R, SON S F, GROVEN L J, et al. Exploring mechanisms for agglomerate reduction in composite solid propellants with polyethylene inclusion modified aluminum[J]. Combustion and Flame, 2015, 162(3): 846-854.

- [32]KOSTOGLOU N, EMRE GUNDUZ I, ISIK T, et al. Novel combustion synthesis of carbon foam-aluminum fluoride nanocomposite materials[J]. Materials & Design, 2018, 144: 222-228.

- [33]KIM D W, KIM K T, MIN T S, et al. Improved energetic-behaviors of spontaneously surface-mediated Al particles[J]. Scientific Reports, 2017, 7(1): 4659.

- [34]CAMPBELL L L, HILL K J, SMITH D K, et al. Thermal analysis of microscale aluminum particles coated with perfluorotetradecanoic(PFTD)acid[J]. Journal of Thermal Analysis and Calorimetry, 2021, 145(2): 289-296.

- [35]SABA M, KATO T, OGUCHI T. Reaction modeling study on the combustion of aluminum in gas phase: The Al + O2 and related reactions[J]. Combustion and Flame, 2021, 225: 535-550.

- [36]ZHANG S, SUN Y, CHEN J, et al. Combustion mechanism of fluorinated organic compound-modified nano-aluminum composite particles: Towards experimental and theoretical investigations[J]. Chinese Journal of Aeronautics, 2023, 36(2): 334-349.

- [37]JI J, LIANG L, XU H, et al. Facile solvent evaporation synthesis of core-shell structured Al@PVDF nanoparticles with excellent corrosion resistance and combustion properties[J]. Combustion and Flame, 2022, 238: 111925.

- [38]HUANG C, JIAN G Q, DELISIO J B, et al. Electrospray deposition of energetic polymer nanocomposites with high mass particle loadings: A prelude to 3D printing of rocket motors[J]. Advanced Engineering Materials, 2015, 17(1): 95-101.

- [39]KE X, GUO S F, ZHANG G S, et al. Safe preparation, energetic performance and reaction mechanism of corrosion-resistant Al/PVDF nanocomposite films[J]. Journal of Materials Chemistry A, 2018, 6(36): 17713-17723.

- [40]DELISIO J B, HU X L, WU T, et al. Probing the reaction mechanism of aluminum/poly(vinylidene fluoride)composites[J]. The Journal of Physical Chemistry B, 2016, 120(24): 5534-5542.

- [41]崔巍, 王亚军, 甘强, 等. 纳米铝热剂的微观模拟研究进展[J]. 火炸药学报, 2022, 45(5): 597-611.

- [42]PADHYE R, AQUINO A J, TUNEGA D, et al. Effect of polar environments on the aluminum oxide shell surrounding aluminum particles: Simulations of surface hydroxyl bonding and charge[J]. ACS Applied Materials & Interfaces, 2016, 8(22): 13926-13933.

- [43]HUANG S D, HONG S, SU Y C, et al. Enhancing combustion performance of nano-Al/PVDF composites with β-PVDF[J]. Combustion and Flame, 2020, 219: 467-477.

- [44]LIU J P, ZHANG H R, YAN Q L. Anti-sintering behavior and combustion process of aluminum nano particles coated with PTFE: A molecular dynamics study[J]. Defence Technology, 2022, 24: 46-57.

- [45]ZHAO X L, ZHU B Z, ZHU L Q, et al. The reaction mechanism of Al NPs/PVDF high energy fuel: A ReaxFF MD and DFT study meshing together laser-ignition experimental verification[J]. Fuel, 2023, 334: 126730.

- [46]LI Y N, LI J, WANG B L, et al. An approach to the induced reaction mechanism of the combustion of the nano-Al/PVDF composite particles[J]. Surface and Coatings Technology, 2022, 429: 127912.

- [47]PUTS G J, CROUSE P L. The influence of inorganic materials on the pyrolysis of polytetrafluoroethylene. Part 2: The common oxides of Al, Ga, In, Zn, Cu, Ni, Co, Fe, Mn, Cr, V, Zr and La[J]. Journal of Fluorine Chemistry, 2014, 168: 9-15.

- [48]KE H B, TAYLOR C. Density functional theory: An essential partner in the integrated computational materials engineering approach to corrosion[J]. Corrosion, 2019, 75(7): 708-726.

- [49]SUNDAR A, CHEN G, QI L. Substitutional adsorptions of chloride at grain boundary sites on hydroxylated alumina surfaces initialize localized corrosion[J]. npj Materials Degradation, 2021, 5(1): 1-15.

- [50]PADHYE R, AQUINO A J A, TUNEGA D, et al. Fluorination of an alumina surface: Modeling aluminum-fluorine reaction mechanisms[J]. ACS Applied Materials & Interfaces, 2017, 9(28): 24290-24297.

- [51]OU Y, JIAO Q, LI N, et al. Pyrolysis of ammonium perfluorooctanoate(APFO)and its interaction with nano-aluminum[J]. Chemical Engineering Journal, 2021, 403: 126367.

- [52]何丽蓉, 肖乐勤, 菅晓霞, 等. n-Al/n-PTFE复合物的热行为[J]. 火炸药学报, 2012, 35(5): 29-32.

- [53]TAO J, WANG X F, WANG J H, et al. Reactivity and reaction mechanism of Al-PTFE mechanically activated energetic composites[J]. FirePhysChem, 2021, 1(2): 123-128.

- [54]SOLOMONS T W G, FRYHLE C B. Organic chemistry[M]. 9th ed.[S.l.]:Wiley India Pvt. Limited, 2008.

- [55]STEVENS M P. Polymer chemistry: An introduction[M]. Oxford:Oxford University Press, 1999.

- [56]柯香, 张伟强, 张大鹏, 等. Al/PVDF含能微球的制备及其性能分析[J]. 火炸药学报, 2021, 44(6): 865-872.

- [57]KNOTT M C, CRAIG A W, SHANKAR R, et al. Balancing processing ease with combustion performance in aluminum/PVDF energetic filaments[J]. Journal of Materials Research, 2021, 36(1): 203-210.

- [58]KE H B, TAYLOR C D. Density functional theory and molecular dynamics studies of the energetics and kinetics of electroactive polymers: PVDF and P(VDF-TrFE)[J]. Physical Review B, 2004, 70(6): 64101-64108.

- [59]HASEGAWA R, KOBAYASHI M, TADOKORO H. Molecular conformation and packing of poly(vinylidene fluoride). Stability of three crystalline forms and the effect of high pressure[J]. Polymer Journal, 1972, 3(5): 591-599.

- [60]LINSTROM P J, MALLARD W G. NIST chemistry WebBook, NIST standard reference database number 69[M]. Gaithersburg MD:National Institute of Standards and Technology, 2017.

- [61]SCHRÖDER D, HRUÁK J, SCHWARZ H. Generation of ‘bare' FeF+ by C-F bond activation in the gas phase and evaluation of thermochemical data[J]. Helvetica Chimica Acta, 1992, 75(7): 2215-2218.

- [62]SPEIGHT J G. Lange's Handbook of Chemistry[M]. New York: McGraw-Hill, 2004.

- [63]李翔宇. 含氟纳米铝热剂的制备及反应特性的研究[D]. 南京: 南京理工大学, 2016.

- [64]张思, 朱朝阳, 邱贤平, 等. 固体推进剂用铝基Al-氟化物复合材料的制备技术研究[C]∥中国航天第三专业信息网第三十七届技术交流会暨第一届空天动力联合会议. 北京:中国航天科技集团,2016.

- [65]姜艾锋. 微纳结构铝基高能燃料的制备与燃烧性能[D]. 哈尔滨: 哈尔滨工业大学, 2020.

- [66]JIANG A F, XIA D B, LI M R, et al. Ball milling produced FeF3-containing nanothermites: Investigations of its thermal and inflaming properties[J]. ChemistrySelect, 2019, 4(43): 12662-12667.

- [67]VALLURI S K, SCHOENITZ M, DREIZIN E L. Ignition mechanisms of reactive nanocomposite powders combining Al, B, and Si as fuels with metal fluorides as oxidizers[J]. Combustion Science and Technology, 2023, 195(3): 597-618.

- [68]JI Y, SUN Y, ZHU B, et al. Calcium fluoride promoting the combustion of aluminum powder[J]. Energy, 2022, 250: 123772.

- [69]李凡. 添加剂对铝粉在高温水蒸气中燃烧特性的影响研究[D]. 马鞍山: 安徽工业大学, 2017.

- [70]VALLURI S K, SCHOENITZ M, DREIZIN E L. Combustion of aluminum-metal fluoride reactive composites in different environments[J]. Propellants, Explosives, Pyrotechnics, 2019, 44(10): 1327-1336.

- [71]VALLURI S K, BUSHIRI D, SCHOENITZ M, et al. Fuel-rich aluminum-nickel fluoride reactive composites[J]. Combustion and Flame, 2019, 210: 439-453.

- [72]MATVEEV S, DLOTT D D, VALLURI S K, et al. Fast energy release from reactive materials under shock compression[J]. Applied Physics Letters, 2021, 118(10): 101902.

- [73]BELONI E, DREIZIN E L. Ignition of titanium powder layers by electrostatic discharge[J]. Combustion Science and Technology, 2011, 183(8): 823-845.

- [74]HENDERSON R G, DURANDO J, OLLER A R, et al. Acuteoral toxicity of nickel compounds[J]. Regulatory Toxicology and Pharmacology, 2012, 62(3): 425-432.

- [75]SUN Y L, SUN R, ZHU B Z, et al. Thermal reaction mechanisms of nano- and micro-scale aluminum powders in carbon dioxide at low heating rate[J]. Journal of Thermal Analysis and Calorimetry, 2016, 124(3): 1727-1734.

- [76]ZHU B, LI F, SUN Y, et al. Enhancing ignition and combustion characteristics of micron-sized aluminum powder in steam by adding sodium fluoride[J]. Combustion and Flame, 2019, 205: 68-79.

- [77]耿良锐, 吴玉欣, 张洁. 氟化钠添加对铝/冰推进剂燃烧特性的影响研究[C]∥第六届空天动力联合会议暨中国航天第三专业信息网第四十二届技术交流会暨2021航空发动机技术发展高层论坛. 北京:中国航天科技集团,2022.

- [78]ZHAO F G, ZHAO G, LIU X H, et al. Fluorinated graphene: facile solution preparation and tailorable properties by fluorine-content tuning[J]. Journal of Materials Chemistry A, 2014, 2(23): 8782-8789.

- [79]WANG Y, XIA S, XIAO G, et al. High-loading boron nitride-based bio-inspired paper with plastic-like ductility and metal-like thermal conductivity[J]. ACS Applied Materials & Interfaces, 2020, 12(11): 13156-13164.

- [80]FENG W, LONG P, FENG Y Y, et al. Two-dimensional fluorinated graphene: Synthesis, structures, properties and applications[J]. Advanced Science, 2016, 3(7): 1500413.

- [81]JIANG Y, DENG S L, HONG S, et al. Synergistically chemical and thermal coupling between graphene oxide and graphene fluoride for enhancing aluminum combustion[J]. ACS Applied Materials & Interfaces, 2020, 12(6): 7451-7458.

- [82]LI G, NIU L L, XUE X G, et al. Atomic perspective about the reaction mechanism and H2 production during the combustion of Al nanoparticles/H2O2 bipropellants[J]. Journal of Physical Chemistry A, 2020, 124(37): 7399-7410.

- [83]HONG S, van DUIN A C T. Molecular dynamics simulations of the oxidation of aluminum nanoparticles using the ReaxFF reactive force field[J]. Journal of Physical Chemistry C, 2015, 119(31): 17876-17886.

- [84]JIANG Y, WANG H Y, BAEK J H, et al. Perfluoroalkyl-functionalized graphene oxide as a multifunctional additive for promoting the energetic performance of aluminum[J]. ACS Nano, 2022, 16(9): 14658-14665.

- [85]WANG J, CAO W, LIU R, et al. Graphite fluoride as a new oxidizer to construct nano-Al based reactive material and its combustion performance[J]. Combustion and Flame, 2021, 229: 111393.

- [86]PLSEK J, DROGOWSKA K A, VALES V, et al. Decomposition of fluorinated graphene under heat treatment[J]. Chemistry, 2016, 22(26): 8990-8997.

- [87]PISCHEDDA V, RADESCU S, DUBOIS M, et al. Fluorine-graphite intercalation compound(C4F)n at high pressure: Experimental and theoretical study[J]. Carbon, 2018, 127: 384-391.

- [88]ZHOU X Y, ZOU M S, HUANG F L, et al. Effect of organic fluoride on combustion agglomerates of aluminized HTPB solid propellant[J]. Propellants, Explosives, Pyrotechnics, 2017, 42(4): 417-422.

- [89]周续源, 黄风雷, 杨荣杰, 等. 含氟有机物对含铝固体推进剂燃烧特性的影响[J]. 宇航学报, 2017, 38(3): 310-316.

- [90]TRUNOV M A, SCHOENITZ M, DREIZIN E L. Ignition of aluminum powders under different experimental conditions[J]. Propellants, Explosives, Pyrotechnics, 2005, 30(1): 36-43.

- [91]PHUNG T K, HERRERA C, LARRUBIA M Á, et al. Surface and catalytic properties of some γ-Al2O3 powders[J]. Applied Catalysis A: General, 2014, 483: 41-51.

- [1] FISCHER S H, GRUBELICH M C. Theoretical energy release of thermites, intermetallics, and combustible metals, SAND98-1176C[R]. Alburquerque: Sandia National Laboratory, 1998.

火炸药学报