·论文研究

NC/Bu-NENA基推进剂性能研究(Ⅱ):吸收工艺

(1.西北工业大学 燃烧、热结构与内流场重点实验室,陕西 西安 710072; 2.西安近代化学研究所,陕西 西安 710065)

Study on Properties of NC/Bu-NENA Based Propellant(Ⅱ):Absorption Technology

(1.Science and Technology on Combustion, Internal Flow and Thermo-structure Laboratory, Northwestern Polytechnical University, Xi'an 710072,China; 2.Xi'an Modern Chemistry Research Institute,Xi'an 710065,China)

physical chemistry; Bu-NENA; NC/Bu-NENA based propellant; absorption technology; absorption temperature; cooling temperature

DOI: 10.14077/j.issn.1007-7812.202211013

基金项目:国家自然科学基金(No.22105157)

作者简介:袁志锋(1980-),男,博士研究生,研究员。E-mail:2430837263@qq.com

通信作者:赵凤起(1963-),男,博士,博导,研究员。E-mail:zhaofqi@163.com

-

为研究一种无硝化甘油(NG)、以硝化棉(NC)和丁基-硝氧乙基硝胺(Bu-NENA)为主体的NC/Bu-NENA基推进剂的吸收工艺,设计了NC/Bu-NENA基推进剂配方,在不同的吸收温度、搅拌时间和冷却温度等吸收工艺条件下制备了吸收药,采用相机拍摄的方法研究吸收药的分散度以及推进剂样品中NC分子的塑化度。分析了吸收药的分散度和塑化度,探索了NC/Bu-NENA基推进剂最适宜的吸收工艺并分析了原因。结果表明,首先,吸收温度是吸收工艺中最重要的因素,决定了增塑剂Bu-NENA在NC分子中的扩散速度,吸收温度越高则Bu-NENA在NC分子中的扩散速度越快,塑化越好,但是温度越高,Bu-NENA蒸发更快,两者平衡来看,吸收温度以70℃为宜; 其次,冷却温度是吸收工艺中次重要的因素,决定了Bu-NENA在水中的溶解度和吸收药的团聚程度,温度越低,Bu-NENA在水中的溶解度越低,吸收药的团聚程度越低,但在工程应用中不能无限制地降低温度,两者综合考虑,冷却温度以20~25℃为宜; 最后,搅拌时间的意义是在该时间段内Bu-NENA完成对NC的增塑,增塑完成后延长搅拌时间对提高推进剂性能效果不明显,以40~60min为宜。

In order to investigate the absorption process of NC/Bu-NENA based propellant without NG, the formulation of NC/Bu-NENA based propellants was designed. The absorbent was prepared under different absorption conditions such as absorption temperature, stirring time and cooling temperature. The dispersion of the absorbent and the plasticization degree of NC molecules in the propellant samples were studied by smooth roll calender technology. The dispersibility and plasticization degree of the absorbent were analyzed by taking high resolution image. The optimum absorption process of NC/Bu-NENA based propellant was explored and the reasons were analyzed. The results showed that, firstly, the absorption temperature is the most important factor in absorption process. The absorption temperature determines the diffusion rate of the plasticizer Bu-NENA in NC molecules. The higher the absorption temperature, the faster the diffusion rate of Bu-NENA in NC molecules, the better the plasticization. However, the higher the temperature is, the faster Bu-NENA evaporates. From the equilibrium of the two, the optimal absorption temperature is 70℃. Secondly, the cooling temperature is the second most important factor in the absorption process. The cooling temperature determines the solubility of Bu-NENA in water and the degree of agglomeration of absorbent. The lower the temperature, the lower the solubility of Bu-NENA in water, the lower the degree of aggregation of absorbent. However, the temperature can not be reduced unlimitedly in the engineering applications. By considering the two conditions, the cooling temperature should be from 20 to 25℃. Finally, the significance of the stirring time is that Bu-NENA completes the plasticizing of NC within this time period. The prolongation of stirring time after plasticizing has no obvious effect on improving propellant performance, and the mixing time should be 40—60min. 引言

增塑剂作为固体推进剂配方的重要组成部分,具有降低黏合剂的黏度以及改善力学性能的功效,可以提高固体推进剂的高能炸药含量、改善工艺性能。总体来说,增塑剂对固体推进剂的能量、感度、燃烧性能和力学性能的影响巨大[1-2]。目前固体推进剂的常用含能增塑剂主要是硝化甘油(NG),NG具有能量高、增塑能力强等优势,但其极高的敏感性也导致了固体推进剂的高感度,增加了固体推进剂的危险性[3-6],为改善这一现状,采用新型钝感含能增塑剂替代NG,研制一种不含NG的推进剂是一条从根本上提高推进剂安全性尤其是推进剂制备过程安全性的有效途径。丁基-硝氧乙基硝胺(Bu-NENA)作为一种含能钝感增塑剂,具有钝感效果强、玻璃化温度低的优点,在推进剂中引入Bu-NENA全部替代NG,形成NC/Bu-NENA推进剂,可以大幅度降低推进剂的感度,实现推进剂的钝感和制备及使用过程中的安全性。

目前,丁基-硝氧乙基硝胺(Bu-NENA)在推进剂中的应用得到了研究者的广泛关注。目前研究集中于Bu-NENA推进剂的物理化学性能如Bu-NENA与NC的相互作用[7],Bu-NENA与NG的热分解性能[8],含Bu-NENA推进剂的钝感性能及机理[9-12],Bu-NENA对推进剂的热性能、力学性能、机械感度、燃烧性能及能量性能的影响[13-19]和推进剂制备工艺[20-24]的研究,但工艺研究仅限于NC/NG基推进剂,但缺乏对NC/Bu-NENA基推进剂吸收工艺的研究。吸收工艺是制备NC/Bu-NENA推进剂的重要工序,吸收工艺的参数因为增塑剂性能的差异而变化,原有的NC/NG基推进剂的吸收工艺必然不完全适用于NC/Bu-NENA基推进剂。

本研究对NC/Bu-NENA基钝感推进剂的吸收工艺进行了探索,从吸收温度、搅拌时间以及冷却温度3个工艺要素出发,探讨了3个要素对吸收药性能的影响,对影响规律进行了分析,以期为Bu-NENA在推进剂中完全替代NG的实际应用提供工艺基础。

1 实 验

1.1 材料及仪器

硝化棉(NC,含氮量12.0%),工业纯,四川北方硝化棉股份有限公司; 丁基-硝氧乙基硝胺(Bu-NENA),工业纯,洛阳黎明研究院; 中定剂(C2),重庆长风化工工业有限公司; 凡士林(V),南京长江石化有限公司。

30L吸收釜(非标),用于吸收工艺研究,制备吸收药,扬州执锐机电科技有限公司; Φ260mm光辊压延机,用于对吸收工序的产物-吸收药进行压延,泸州立邦设备工模具有限责任公司; Stemi 2000-C型高清相机,用于拍摄推进剂样品,德国ZEISS公司。

1.2 样品制备

为研究吸收工艺,选择合适的推进剂配方进行工艺试验,基于经典NC/NG基推进剂,样品配方(质量分数)为:中定剂(C2),1.0%~2.0%; 凡士林(V),0.5%~1.0%; 溶剂/溶质≈0.7的原则,设计了NC/Bu-NENA基推进剂(质量分数)为:NC, 57.3%; Bu-NENA, 40.7%; C2, 1.5%; V, 0.5%。

1.3 吸收试验和光辊压延试验

吸收制备的工艺为:在反应釜中加入定量的水和物料后,进行搅拌、降温、出料,得到吸收药。

光辊压延的工艺为:将两只辊子加热至设定的相同温度,全程保持温度恒定,调节辊距至1.0mm,将吸收药加入两辊之间,利用两辊异向旋转进行挤压剪切,反复将吸收药加入,逐步将吸收药塑化成张,采用压延工艺来研究吸收药的塑化度和佐证分散度。

2 结果与讨论

2.1 分散度及塑化度结果

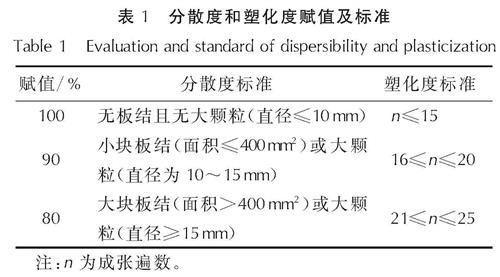

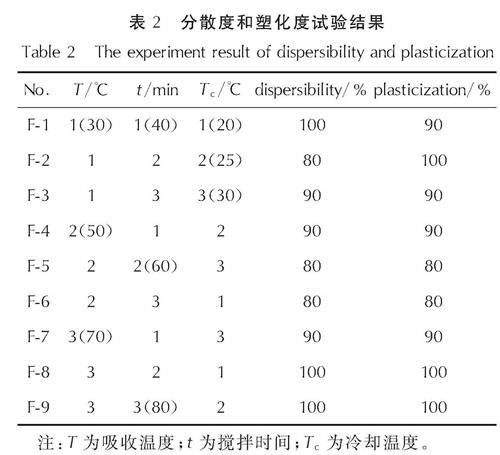

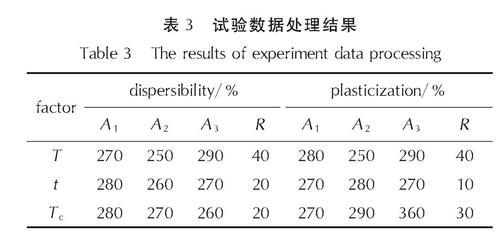

吸收工艺有3个关键工艺参数:吸收温度、搅拌时间和冷却温度,三者决定了吸收药的物料性质。吸收药有两个重要特性即分散度及塑化度,因此采用分散度及塑化度评价3个工艺参数的优劣。吸收工艺采取正交设计,选用L9(33)正交表[25],对3个因素分别确定3个水平进行考查,参考常规NC/NG基推进剂的工艺设定及Bu-NENA与NG的差异,对吸收温度、搅拌时间和冷却温度3个参数进行了设计。吸收温度选择3个温度点:T1=30℃、T2=50℃、T3=70℃; 搅拌时间选择3个时间点:t1=40min、t2=60min、t3=80min; 冷却温度选择3个温度点:Tc1=20℃、Tc2=25℃、Tc3=30℃。按照相关工艺进行吸收药制备,对吸收药进行拍照,对吸收药的分散度进行分析。对吸收药进行光辊压延,在光辊压延中保持工艺一致,通过成张遍数来衡量吸收的塑化度。为便于对比分析各方案的优劣,将图形或遍数转化为可分析的数据,采用赋值法[26-27]进行赋值,赋值的标准是赋的值能表征物料的相对的性能差异,所赋的值的意义在于对比,其绝对值意义不大。赋值及标准见表1,赋值后试验结果见表2,根据表2数据处理得表3。其中A1、A2、A3分别为某因素在1、2、3水平上的试验测定值之和,A=A1+A2+A3,R为极差,即因素Ai(i为1、2、3)的最大值和最小值之差。

表1 分散度和塑化度赋值及标准

Table 1 Evaluation and standard of dispersibility and plasticization

表2 分散度和塑化度试验结果

Table 2 The experiment result of dispersibility and plasticization

表3 试验数据处理结果

Table 3 The results of experiment data processing

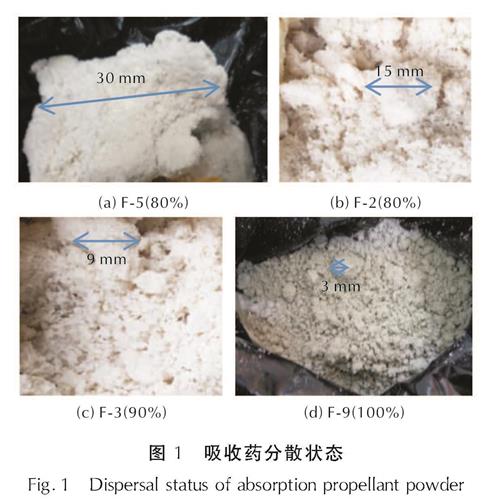

采用普通相机拍摄吸收后的吸收药如图1所示(其他吸收方案分散程度类似,故省略)。

图1 吸收药分散状态

Fig.1 Dispersal status of absorption propellant powder从图1可以看出,吸收药的分散性差异较大,其中F-1和F-9的分散性较好,无板结和大颗粒,F-5板结严重,分散性差,而且对后续工序的工艺性带来不利影响。

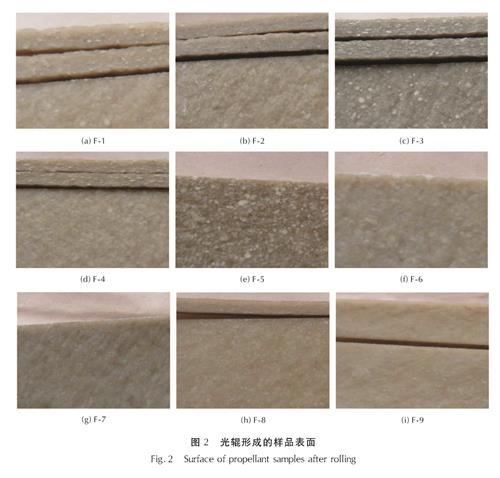

对吸收药进行光辊压延,形成推进剂药片。采用普通相机拍摄光辊压延见下图2所示。

图2 光辊形成的样品表面

Fig.2 Surface of propellant samples after rolling从图2可以看出,推进剂压延形成的药片中,在表面光洁度和药片中NC分子的均匀性有显著的区别,其中F-5的分散性最差,样品中存在大量的白色颗粒,即未被Bu-NENA增塑的NC分子团,分散均匀较好的F-8和F-9也存在白色颗粒,但是颗粒相比F-5小的多,同时F-8和F-9也是样品表面光洁度最好的。

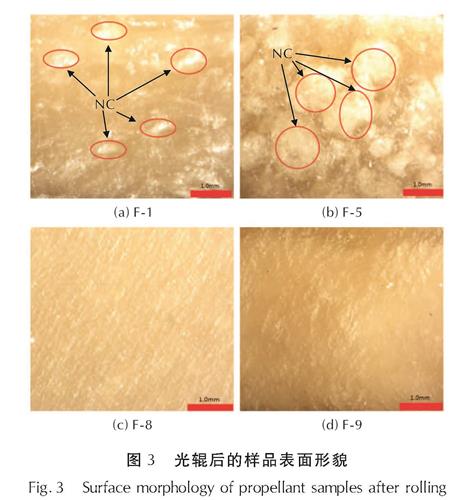

采用高清相机拍摄了推进剂药片样品的形貌(其他吸收方案形貌类似,故省略),如图3所示。

图3 光辊后的样品表面形貌

Fig.3 Surface morphology of propellant samples after rolling从图3可以看出,不同推进剂的表面形貌不同,F-1推进剂样品中有少量的白色颗粒,即未被Bu-NENA塑化的NC分子团; F-5推进剂样品中有大量的白色颗粒,说明F-5吸收方案有大量的NC分子未被塑化,这必然导致推进剂的各种性能如力学性能/工艺性能甚至燃烧性能都受到影响; F-8和F-9样品表面均匀,说明F-8和F-9样品表面光洁度高于F-1和F-5,且从实际操作中也能看出这一点,F-8和F-9样品无明显白色团聚,说明NC分子已被Bu-NENA分子完全浸润,塑化效果好。

基于上述实验结果和分析,选择了分散度、塑化度效果都较好的F-8进行了重复实验,选择吸收温度为70℃,搅拌时间为60min,冷却温度为20℃,结果发现实验的重复性好,吸收药的分散度以及塑化度都与F-8方案高度一致,即吸收药的分散性较好,塑化度高。

2.2 吸收温度对吸收药性能的影响

由表3可知,从吸收温度对应的A值来看,A3的值最高,即吸收温度为70℃时吸收药的分散度最好; 从R值来看,在3个因素中吸收温度的影响程度最高,为40%,高于搅拌时间的20%和冷却温度的20%,佐证了其对吸收药分散度的影响程度最高。由表3还可知,吸收温度A值中A3的数值最高,即吸收温度为70℃时吸收药的塑化度最高。从R值来看,吸收温度的R值为40%,高于搅拌时间的10%和冷却温度的30%。

根据上述的试验结果,吸收温度为70℃时分散度及塑化度效果最好。以下分析吸收温度对吸收药性能的影响原因:当溶剂与NC在水中均匀混合后,溶剂在水与NC内有浓度差时就会产生扩散。水中含溶剂量越大,向NC内扩散越快。在吸收过程中,扩散主要是指在水介质中的液体和固体组分的分子扩散,其中有:NG或Bu-NENA等液体组分溶于水,固体组分溶于水; 溶于水的液体组分的分子通过水介质向NC毛细管和部分分子链之间的扩散。这种分子扩散符合一般的扩散方程式[1],见式(1):

D=(RT)/N×1/(6πη r)(1)

式中:D为扩散系数,表示两层物质间相距1cm、浓度梯度为1时,扩散通过截面积为1cm2的物质量; R为气体常数; N为阿伏加德罗常数(6.033×1023); η为介质黏度; γ为质点半径; T为绝对温度。

可知扩散系数越大,扩散速度越快。公式中R、N、η、γ一定时,溶剂中温度越高,溶剂的扩散速度越快,即D=f(T),扩散速度与溶液温度成正比。同样,D=f(1/r), 扩散速度与溶剂质点半径成反比关系。

因此,吸收温度越高则Bu-NENA在NC分子内扩散越快,但是温度的过度升高也会导致Bu-NENA挥发加速甚至分解,原因可能为NC分子链是在较高的温度下才能充分溶胀,空隙中才能更好地吸纳Bu-NENA。在高温下溶胀、吸纳增塑剂,在低温下分子链段收缩、分散,亦即前文所述的溶剂在NC分子中的扩散速度与温度成正比,在一定范围内,温度越高,扩散速度越快,温度较低时扩散速度较慢,使得Bu-NENA不能充分“钻入”NC分子内,导致黏合剂和增塑剂没有完全塑化,这会带来两个后果:第一,吸收药的塑化性差,因为增塑剂没有被NC分子全部吸收; 第二,没有被NC分子吸收的增塑剂会游离于水溶液中,增塑剂游离在NC分子的表面会导致大量的NC分子团聚在一起,尤其在没有搅拌和冷却温度较高的情况下,如F-2,就是如此情况,在吸收温度较低时,出现了大块板结的现象。F-3的团聚现象比F-2稍轻,但是物料分散性也不均匀,存在直径20mm左右的大颗粒,比F-2稍轻的原因可能是搅拌时间由60min增加到80min,尽管如此,在温度只有30℃时Bu-NENA依然不能充分“钻入”NC分子内完成增塑。从图2和图3中也能看出,吸收药的光辊压延药片中存在明显的白色的NC分子没有被增塑。更有可能的是,温度决定了溶剂对溶质的塑化程度,温度过低会导致塑化程度不高,不能完全塑化,后续时间的增加也不能弥补温度过低造成的缺陷。

因此,吸收温度是3个因素中最重要的一个,以70℃为最佳,此时吸收药的分散性及可塑化度同时达到最佳效果; 其原因可能是在高温下Bu-NENA在NC中的扩散系数最大,增塑速度最快,增塑效果更好,在低温下扩散系数迅速下降,严重影响分散性及塑化度。

2.3 搅拌时间对吸收药性能的影响

从表3中可以看出,从A值来看,A1的值最高,即搅拌时间为40min时吸收药的分散度最好,从R值来看,搅拌时间在3个影响因素中是较低的一个,R值仅为20%,低于吸收温度的40%,与冷却温度的20%相同,说明其对吸收药分散度的影响程度低于吸收温度,与冷却温度的影响力相同。从表3可以看出,A值中A2的数值最高,即搅拌时间为60min时吸收药的塑化度最高。从极差R值来看,搅拌时间对塑化度的影响程度10%低于吸收温度的40%和冷却温度的30%。

溶剂与NC接触、浸润与扩散过程中溶剂分子向NC分子链中间渗透并与链上的官能团发生溶剂化。在溶质与溶剂系中,有3种不同的分子间力:一为溶质分子间力; 二为溶剂分子间力; 三为溶质与溶剂分子间力。开始时混合、扩散,因为NC比溶质分子大得多,运动速度很慢,溶剂分子很快就能进入NC中,而NC吸收溶剂后,发生体积膨胀(溶胀),从而把链推开,使分子间作用力削弱。溶剂分子继续钻入,以致有少部分的大分子分离进入溶剂中进行溶解。由于以上作用,降低了NC的流动温度和玻璃化温度,使其具有热塑性。推进剂中各组分在水中通过分散、混合、扩散相互接触。液体组分对NC浸润,并粘附于NC上,固体物料也粘附在NC上并牢固地结合在一起[1]。

溶剂即Bu-NENA在吸收过程中向NC分子链中运动,使NC分子溶胀,这个过程需要时间,也正是本研究要考虑的搅拌时间,这个搅拌时间需要让Bu-NENA全部“钻入”NC分子链中,如果时间不够,Bu-NENA不能全部“钻入”NC分子链,则吸收达不到应有的最好效果。如果时间过长则会带来不必要的能源浪费,也延长了推进剂装药的制备时间,降低了效率。

从试验结果来看,搅拌时间超过一定值后对塑化度影响不明显,可能是Bu-NENA对NC的增塑能力较强,在60min以内就完成对NC的增塑,再增加搅拌时间对塑化程度的增加效果不明显。

2.4 冷却温度对吸收药性能的影响

从表3中可以看出,从A值来看,A1的值最高,即冷却温度为20℃时吸收药的分散度最好,从R值来看,冷却温度对分散度的影响在3个因素中较低,冷却温度的20%低于吸收温度的40%,与搅拌时间的20%相等。从表3还可以看出,A值中A2的数值最高,即冷却温度为25℃时吸收药的塑化度最高。从极差R值来看,冷却温度的影响程度30%低于吸收温度的40%,高于搅拌时间的10%。

冷却的目标是降低水介质中Bu-NENA的溶解度,将溶解于水介质中Bu-NENA的含量通过降低温度的方法降低,第一避免Bu-NENA的损失,第二避免因为温度过高导致出料后物料的板结。从理论上讲,温度越低则溶解度越低,为避免Bu-NENA的损失,冷却温度越低越好,而在实际中却有所差距,可能在冷却温度低到一定程度后溶解度的降低幅度会显著降低,从而使效果不明显,而降低冷却温度需要大量的能量和时间,这在工程化生产中是不现实的。

从试验结果来看,冷却温度为20℃时吸收药的分散度最好,25℃时塑化度最好,考虑工程实际制备过程中的操作及仪表误差,冷却温度范围以20~25℃为宜。

3 结 论

(1)吸收温度是吸收工艺中最重要的因素,吸收温度决定了增塑剂Bu-NENA在黏合剂NC里的扩散速度,温度太低不利于增塑,在本研究的试验范围内吸收温度以70℃为宜。

(2)搅拌时间以40~60min为宜,其原因可能是对于含氮量为12.0%的NC,Bu-NENA的增塑能力较NG强,完成对NC增塑所需的时间较短,不需要较长的搅拌时间。

(3)冷却温度是吸收工艺中次重要的因素,Bu-NENA在水中有一定的溶解度,温度越低溶解度越低,但是综合溶解度和能耗两方面的因素,冷却温度以20~25℃为宜。

-

参考文献

- [1] 张端庆.固体火箭推进剂[M].北京:兵器工业出版社,1991.

- [2]张继柱.双基火药[M].北京:北京理工大学出版社,1997.

- [3]SIKDER A K, SIKDER N.A review of advanced high performance, insensitive and thermally stable energetic materials emerging for military and space applications[J]. Journal of Hazardous Materials, 2004, A112:1-15.

- [4]BADGUJAR D M, TALAWAR M B, ASTHANA S N, et al.Advances in science and technology of modern energetic materials:An overview[J].Journal of Hazardous Materials, 2008, 151:289-305.

- [5]PAGORIA P F, LEE G S, MITCHELL A R, et al.A review of energetic materials synthesis[J].ThermochimActa,2002,384:187-204.

- [6]庞爱民,郑剑.高能固体推进剂技术未来发展展望[J].固体火箭技术,2004,27(4):289-293.

- [7]齐晓飞,闫宁,严启龙,等.硝化纤维素/增塑剂共混体系相结构的介观动力学模拟[J]. 火炸药学报,2017,40(6):101-107.

- [8]禄旭,丁黎,常海,等.含能增塑剂BuNENA和NG的热危险性研究[J].固体火箭技术,2020,43(6):756-762.

- [9]赵本波,夏敏,黄家琪,等.BuNENA/NC低感度双基推进剂性能研究[J].含能材料,2017,25(10):794-798.

- [10]吴芳,熊中年,燕为光,等.Bu-NENA/PBT推进剂安全性能[J].固体火箭技术,2019,42(4):483-487.

- [11]MURRAY J S, POLITZER P. Structure-sensitivety relation shipin energetic compounds[C]//11th International annual conference of NATO.Asiser:ICT,1990:309-315.

- [12]孙世雄,赵本波,桑超,等.Bu-NENA基改性双基推进剂的力学性能及安全性能[J].火炸药学报,2022,45(4):561-566.

- [13]KALAPCRAO A, SIKDER, MAHADEVA, et al. Studies on n-BuNENAtyl nitroxyethy initramine(n-BuNENA):synthesis, characterization and propellant evaluations[J].Propellants, Explosives, Pyrotechnics, 2004, 29(2):93-98.

- [14]EVALANDSEM, TOMASL, JENSEN, et al. Neutral polymeric bonding agents(NPBA)and their use in smokeless composite rocket propellants based on HMX-GAP-BuNENA[J].Propellants, Explosives, Pyrotechnics, 2012, 37(3): 581-591.

- [15]THOMAS D, EIRIKANDRE, LOKKETOR, et al. Smokeless composite propellants based on HMX/GAP/BuNENA[C]//45th International Annual Conference of ICT.Karlsruhe:ICT,2014:921-927.

- [16]TOMAS L, JENSEN, ERIK, et al. Smokeless GAP-RDX composite rocket propellants containing diaminod initroethylene(FOX-7)[J].Propellants,Explosives,Pyrotechnics,2017,42(4):381-385.

- [17]MURRAY J S, CONCHA M C, POLITZERP. Links between surface electro static potential sofen ergetic molecules, impact sensitivities and C-NO2/N-NO2 bond dissociation energies[J].Molecular Physics,2009,107:89-97.

- [18]赵昱,张晓宏,张伟,等.GAP黏合剂胶片力学性能的影响因素[J].火炸药学报, 2016,39(1):79-83.

- [19]袁志锋,胡松启,韩进朝,等. NC/Bu-NENA基推进剂性能研究(Ⅰ):推进剂能量及燃烧性能[J].火炸药学报, 2022,45(6):884-890.

- [20]梁力,季洁,杨雪芹,等. 高固含量改性双基推进剂模拟料连续剪切压延工艺与性能研究[J].火炸药学报, 2021,44(3):328-335.

- [21]秦能,姚军燕,贾延斌.工艺助剂在双基系推进剂中的应用研究[J].火炸药学报, 2002,25(1):16-18.

- [22]范胜华. 流能粉碎用于吸收药制造工艺的研究[M]. 南京:南京理工大学, 2005.

- [23]李焕,付小龙,王可,等. 溶剂压伸固体推进剂驱溶工艺的数值模拟与试验研究[J].兵器装备工程学报, 2022,43(7):109-114.

- [24]郑伟,武宗凯,陈智群,等. 双基推进剂组分和螺压工艺参数对CL-20晶型的影响研究[J].火工品, 2022(4):55-59.

- [25]沈恒范.概率论讲义[M].北京:人民教育出版社,1982.

- [26]戴执中.赋值论概要[M].北京:人民教育出版社,1981.

- [27]方博.同领域应急救援专家水平量化评价[J]. 辽宁工程技术大学学报(自然科学版),2018,37(5):782-788.

- [1] 张端庆.固体火箭推进剂[M].北京:兵器工业出版社,1991.

火炸药学报