含能材料增材制造技术的研究现状与展望

(1.南京理工大学 化学与化工学院 & 国家特种超细粉体工程技术研究中心,江苏 南京 210094; 2.南京理工大学 机械工程学院,江苏 南京 210094; 3.安徽科技学院,安徽 蚌埠 233100)

Research Status and Prospect of Additive Manufacturing Technology for Energetic Materials

(1.National Special Superfine Powder Engineering Research Center of China & School of Chemistry and Chemical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China; 2.School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China; 3.Anhui Science and Technology University, Bengbu Anhui 233100, China)

applied chemistry; energetic materials; additive manufacturing; charging technology; research status; future prospect

DOI: 10.14077/j.issn.1007-7812.202107011

基金项目:国家自然科学基金(No.12102194); 中国博士后科学基金(No.2020M673527)

作者简介:肖磊(1992-),男,博士,讲师。E-mail:superfine_xiaolei@njust.edu.cn 通信作者:姜炜(1974-),男,博士,博导,研究员。E-mail:superfine_jw@126.com

-

针对当前含能材料无法满足高新武器装备对多模、异型、梯度渐变装药的迫切需求等问题,含能材料增材制造技术应运而生。首先介绍了增材制造技术的概念、基本原理和技术特点; 基于国内外相关研究工作,分别阐述了增材制造技术在火工品、发射药、固体推进剂、混合炸药和铝热剂方向上的应用进展情况; 进一步分析了当前该技术研究所面临的基础问题,如适配性配方设计、成型装置及软件开发、安全/质量在线监测等; 最后对其未来发展进行了展望,指出要以梯度结构-功能一体化设计思路为原点,发展智能化、跨尺度、极端条件下含能材料4D打印新机理,为威力可调、动力随控型武器装备的发展提供技术支撑。附

In view of the current problems that energetic materials cannot meet the urgent needs of high-tech weapons and equipment for multi-mode, special-shaped and gradient charging, additive manufacturing technology for energetic materials is developed. Firstly, the concept, basic principle and technical characteristics of additive manufacturing technology were introduced. Then,the research progress of additive manufacturing technology in energetic materials, including initiating explosive devices, gun propellants, rocket propellants, mixed explosives and thermites, was described respectively based on the related research at home and abroad. The basic problems, such as adaptive formula design, special device/software development, online monitoring of safety/quality, etc. which limited the development of additive manufacturing technology of energetic materials were furtherly analyzed. Finally, the future development of additive manufacturing technology for energetic materials was prospected, and it was pointed out that it was necessary to take the gradient structure-function combining design idea as the starting point, and develop a new mechanism of 4D printing for energetic materials under intelligent, cross-scale and extreme conditions, so as to provide technical support for the development of weapons and equipment with adjustable power and controllable motion. With 135 references. 引言

含能材料,广义上指在没有外界参与下,独立进行化学反应并在短时间内释放巨大能量,产生高温、高压、光、烟等效应的亚稳态化合物或混合物[1-2]。根据作用原理和应用领域的区别,通常所指的含能材料主要包括炸药(起爆药、猛炸药等)、火药(发射药、推进剂等)以及烟火剂(照明剂、燃烧剂等)等火炸药[3]。作为火箭发动机、弹药战斗部、枪炮等武器装备作功的能量来源,含能材料是武器系统实现“远程打击、高效毁伤”的核心组成,因此含能材料的制造成型技术是现代化武器装备发展的重要支撑。

目前军工企业中采用的含能材料制造技术主要有浇注-固化法(cast-cure)、压装法(pressed)和铸装法(melt-cast)等工艺,但受限于固有的“等材制造”和“减材制造”装药原理,存在一定的装药问题:(1)成型产品的质量问题,如浇注装药内部有气泡,固化过程易产生应力集中,界面脱粘等现象; 压装药易受尺寸及外形的约束,且存在残余应力问题; 而铸装药内部有缩孔、微裂纹等疵病;(2)成型产品一般还需经过表面整形或组装等后处理才能装配应用,易导致装药质量一致性差、稳定性低、材料浪费、安全风险高等问题;(3)现有装药工艺的自动化程度低、人工劳动强度大、本征安全性低。目前的含能材料装药成型技术发展处于瓶颈阶段,难以推动高性能武器装备的进一步发展。此外,针对未来复杂的国际局势和作战环境,新概念武器装备的开发和使用对含能材料的性能提出了更高的要求,如多模毁伤性战斗部装药[4-5]、燃速可调/启停可控发动机装药等。这些先进的设计理念通常需要通过异质、异型的复杂装药结构来实现,传统的成型方式难以满足成型装药需求,因此亟需创新含能材料先进制造技术,从原理上突破现有成型方式的诸多缺陷,发展自动化、数字化、无人化制造技术,从而实现高质量含能材料的精准定制,满足高新武器装备的发展需求。

增材制造技术(Additive Manufacturing,AM)是先进制造领域提出的相对于“等材”和“减材”制造的新型“自下而上”制造方法,源自20世纪80年代末期出现的“快速原型技术”(Rapid Prototyping,RP)[6-7],习惯上也称为“3D打印(Three-Dimensional Printing,3DP)”[8-9]或“直写成型技术(Direct Ink Writing,DIW或者Direct Write,DW)”[10-12]。美国材料与试验协会(ASTM International)的技术委员会于2012年确定采用“增材制造”一词作为该技术的标准术语[13],具体可描述为“由三维计算机辅助设计系统(3D CAD)生成的初始模型无需工艺规划而可以直接制造成型的技术”,即“薄层打印,逐层叠加”[14-16]。

增材制造技术作为一项颠覆性制造技术,其主要技术优势包括:(1)设计自由度高,不受零件的复杂结构限制;(2)制造无模化,小批量生产经济性好;(3)原材料利用率高,净成形水平高;(4)生产可预测性好,制造时间可根据实际方案精确预测;(5)装配步骤少,可实现多零件的组合成型;(6)产品开发周期短,研发效率高;(7)按需制造,“所见即所得”。增材制造成型的产品具有尺寸精度高(微米级尺度)、质量一致性好,批量制造稳定性好,复杂结构一体化精密成型等优势[8]。因此,将增材制造技术应用到含能材料的装药成型中,将颠覆含能材料传统制造理念,解决传统制造方式存在的产品质量缺陷问题,实现先进装药设计理念,缩短武器装备研发时间,提高武器装备综合性能,对于高新武器装备的长足发展具有重要意义。

国内外学者已分别从增材制造关键技术突破、技术分类、发展前景等角度对其在含能材料领域的应用研究进行了综述[17-27]。本研究结合现有国内外含能材料增材制造技术研究工作,分别从火工品、发射药、固体推进剂、混合炸药以及铝热剂等典型含能材料方向系统性阐述相关的增材制造技术研究进展情况,并对当前含能材料增材制造技术研究所面临的瓶颈问题进行简要分析,提出可行的解决思路,最后对未来增材制造技术在含能材料应用领域的发展进行合理展望。

1 含能材料增材制造技术的原理与工艺

1.1 含能材料增材制造技术原理

2012年,国际标准化组织(ISO,TC 261)和美国材料与试验协会(ASTM,F12)联合制订了《增材制造标准发展架构(Additive Manufacturing Standards Development Structure)》,按照技术特点,将增材制造分为如下7类[13]:光固化(Vat Photopolymerization)、粉末床熔合(Powder Bed Fusion)、材料挤出(Material Extrusion)、材料喷射(Material Jetting)、黏结剂喷射(Binder Jetting)、薄板层压(Sheet Lamination)和定向能量沉积(Directed Energy Deposition)。对通用增材制造技术的原理介绍如下[14]:

(1)光固化技术原理:利用紫外线(UV)或少数可见光辐射,使液态可辐射固化的树脂或光聚合物产生光化学反应而变成固体。主要包括立体光固化成型(SLA)技术、数字光处理(DLP)技术、连续液面生产(CLIP)技术等。

(2)粉末床熔融技术原理:利用激光、电子束、红外等能量选择性加热周围的聚合物、金属、陶瓷及其复合物粉末颗粒使其熔融,降温后实现黏合。主要包括激光烧结(LS)技术、电子束熔炼(EBM)技术、选择性加热烧结(SHS)技术等。

(3)材料挤出技术原理:利用喷嘴将打印材料以线或丝形式挤出,在温度变化或化学反应的作用下使打印材料固化成型。主要包括熔融沉积成型(FDM)技术和3D生物打印(3D Bioplotting)技术等。

(4)材料喷射技术原理:利用喷嘴将树脂、金属等材料的液滴选择性沉积到构建平台上,在温度或化学反应的作用下使打印材料固化成型。主要包括喷墨打印(Inkjet Printing)技术、聚合物喷射(PolyJet)打印技术等。

(5)黏结剂喷射技术原理:利用喷嘴将黏结剂液滴选择性地喷射在聚合物、陶瓷、金属等粉末之上,使颗粒融合在一起并形成固体。

(6)薄板层压技术原理:利用激光等工具逐层面切割和堆积纸板、塑料板、金属板等薄板材料,最终形成三维实体。常用黏结剂、热黏结、夹紧、超声焊接等方式实现各层结合。

(7)定向能量沉积技术原理:利用聚焦的热能(如激光、电子束、等离子弧)在材料沉积时熔化聚合物、陶瓷和金属及其复合材料。其主要用于金属粉末材料成型,因此,该技术通常称为“金属沉积”技术。

含能材料增材制造技术(Additive Manufacturing Technologies for Energetic Materials,AMT-EM)是借助通用增材制造技术的基本原理,结合含能材料的特征属性,从而实现含能材料快速成型的先进制造技术[28]。因此,只要含能材料的属性匹配于通用增材制造技术,就有望实现含能材料的打印成型。目前,有报道的含能材料增材制造技术主要有光固化技术、材料挤出技术和材料喷射技术。

1.2 含能材料增材制造工艺

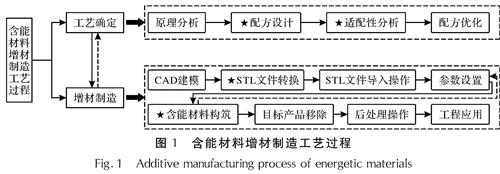

结合通用增材制造的工艺特点与含能材料的特有属性,制定了如图1所示的含能材料增材制造工艺过程。

图1 含能材料增材制造工艺过程

Fig.1 Additive manufacturing process of energetic materials含能材料增材制造工艺过程主要由工艺确定、增材制造两个部分组成,其中标“★”的工艺为重要工艺步骤。工艺确定部分包括:(1)根据含能材料特性分析其固化成型原理,筛选可行的增材制造技术方法;(2)开展含能材料配方设计;(3)对含能材料配方与增材制造工艺的适配性进行试验并分析;(4)根据适配性分析结果,进一步优化含能材料配方,获得满足安全挤出成型的含能材料配方药浆以及相匹配的挤出机构。

增材制造部分包括:(1)对含能材料目标实体进行计算机辅助设计(Computer-Aided Design,CAD)建立模型;(2)对含能材料CAD模型进行切片设计,将其转换为STL(Stereolithography)文件;(3)将STL文件导入到含能材料增材制造专用软件中,并对其尺寸大小、打印起始位置、方向等基本参数进行设置;(4)对含能材料增材制造过程的温度、层厚、打印速率、移动速度等工艺参数进行设置;(5)开展含能材料的打印试验,对过程中工件/工况的质量与安全等进行监测;(6)打印结束之后,将目标含能材料工件从打印区域移除;(7)对打印好的含能材料工件进行整修、移除支撑材料等后处理操作;(8)含能材料工件经最终装配形成产品,实现应用。

2 含能材料增材制造研究现状

2.1 火工品方面

火工品是用于引燃/引爆火炸药,或作为某种特定动力源,一次性使用的爆炸元件,素有“热兵器心脏”之称[29-30]。随着高性能武器装备的发展,火工品也正在向微型化、多功能化、复杂结构一体化等方向创新,以实现火工品的高性能、高安全、高可靠、高精度[31]。

美国率先开展了火工品的增材制造技术研究。早在1999年,美国国防高级研究计划局(DARPA)即投资了一项为期4年、经费4500万美元的“介观综合形电子学(Mesoscopic Integrated Conformal Electronics,MICE)”项目,旨在开发出适用于低温/无掩模共形表面的直写电子制造工具[32],其中包括直写引信(Direct Write Fuzing)预研项目,即将喷墨打印技术与传统火工技术相结合,以期实现火工品的直接快速、高精度成型。

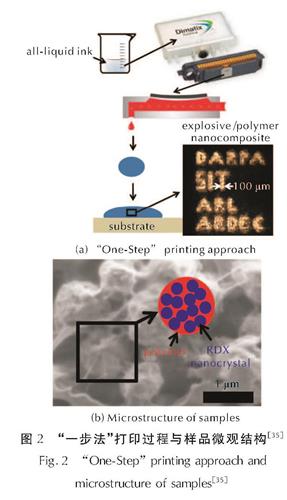

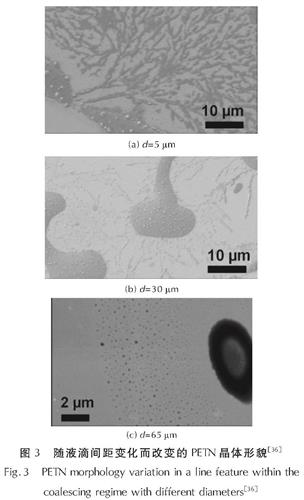

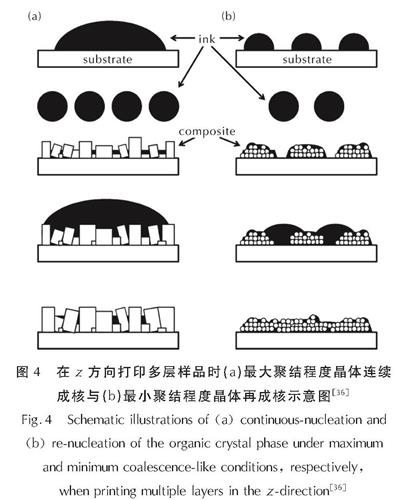

2010年,Zunino等[33]针对新一代美军装备轻质化、小型化需求,总结了目前美国陆军装备研发与工程中心(ARDEC)在微机电系统(MEMS)火工品的直写沉积方面的研究进展,提出新型纳米墨水设计以及退火工艺(溶剂挥发和材料黏结)等是火工品快速成型的关键。文中指出油墨配方设计时固体颗粒尺寸小于喷头直径的十分之一时才能保证油墨挤出的均匀性和稳定性,还需综合考虑表面张力、黏度、喷射速度、粒径、温度、湿度以及其他物理性质等对油墨液滴质量的影响; 且对于柔性起爆药而言,压电式喷墨技术应用效果最佳。文章最后强调了低成本、高效率、高安全的含能材料直写成型是美军在柔性电子和共形系统技术领域保持世界领先的重要手段。同年,Fuchs等[34]研制了一系列基于六硝基六氮杂异伍兹烷(CL-20)的EDF配方,配制出了可进行复杂图形爆炸传递及起爆网络打印的含能油墨直写体系,其中代号为EDF-11的配方已经成功应用于美军某弹药传爆序列中。Ihnen等[35]基于“一步法”设计原则,以环三亚甲基三硝胺(RDX)作为高能组分,乙酸乙酯纤维素(CAB)为黏结剂,二甲基甲酰胺(DMF)作为溶剂,配制出了全液式的含能油墨(如图2所示),避免了悬浮型油墨中原材料处理步骤以及纳米颗粒的团聚、均匀性问题,且可以防止喷头堵塞问题,经直写实验获得的成型样品具有较高的分辨率,但打印效率较低,且油墨挥发过程中存在“咖啡环效应”,改变了RDX的结晶行为(粒径在300 nm~1 mm之间),造成样品形貌不规整、组分分布不均等问题。为了进一步减少“咖啡环效应”的影响,Ihnen[36]于2012年又以季戊四醇四硝酸酯(PETN)为高能炸药组分,聚乙酸乙烯酯(PVAc)或氯化石蜡为黏结剂、乙酸乙酯为溶剂,配制出了炸药与黏结剂的质量比为9:1的含能油墨,深入探究了喷墨打印出的液滴聚结作用对PETN结晶行为的影响规律,发现增加液滴间距,降低液滴的聚结程度,可以加快溶剂挥发速率,提高溶质的过饱和度和PETN晶体的成核密度; 随着液滴间距的增加,基板上析出的PETN晶体粒径由微米级减小到纳米级(如图3所示); 且在层层堆积成型时,大的液滴间距也有助于实现纳米PETN的连续制备,从而可以获得均匀稳定的纳米复合含能材料,该方法可作为控制打印材料中纳米尺度形貌结构的新策略(如图4所示)。

图2 “一步法”打印过程与样品微观结构[35]

Fig.2 “One-Step” printing approach and microstructure of samples[35]

图3 随液滴间距变化而改变的PETN晶体形貌[36]

Fig.3 PETN morphology variation in a line feature within the coalescing regime with different diameters[36]

图4 在z方向打印多层样品时(a)最大聚结程度晶体连续成核与(b)最小聚结程度晶体再成核示意图[36]

Fig.4 Schematic illustrations of(a)continuous-nucleation and (b)re-nucleation of the organic crystal phase under maximum and minimum coalescence-like conditions, respectively, when printing multiple layers in the z-direction[36]国内南京理工大学率先开展了火工系统快速成型制造技术研究。2004年开始,沈瑞琪团队[37-40]将光固化成型原理与喷墨打印技术相结合,分别对快速成型装置的硬件系统、软件控制系统、光固化含能油墨配方、成型工艺等方面进行了深入的研究,并初步实现了快速成型制造技术在化学芯片、MEMS微推进芯片等火工方向的应用。

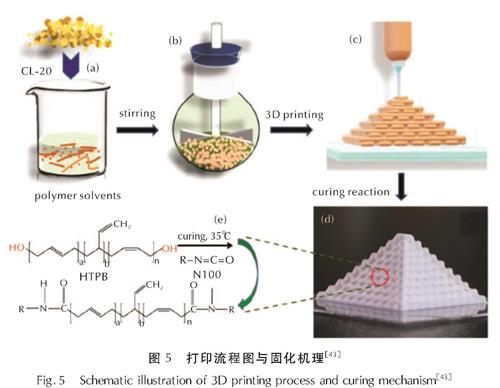

2013年,中国工程物理研究院化工材料研究所的聂福德团队[41]将球磨法制备的超细CL-20与聚乙烯醇(PVA)/水/乙基纤维素(EC)/异丙醇(IPA)的复合黏结剂体系结合,获得高能直写炸药油墨,最小直写线宽可达80.2μm,装药厚度为0.54mm时爆轰临界尺寸为0.36mm,爆轰性能明显提高。随后,还研究了含亚微米CL-20、聚叠氮缩水甘油醚(GAP)、多异氰酸酯(N100)的复合含能油墨,打印出表面光滑,无裂纹、孔隙等缺陷的三维周期性结构样品,能够在0.4mm×0.4mm尺寸下可靠爆轰[42]。此外,为实现含能油墨连续、高质量打印,该团队设计了含质量分数85%亚微米CL-20、11.25%端羟基聚丁二烯(HTPB)和3.75%N100的乳液型含能油墨配方(如图5所示),在20 ℃室温下打印出复杂结构样品,再在35 ℃下进一步固化成型,所获得的样品具有良好的均一性和稳定性,且燃烧性能优异,该研究为燃烧/爆炸性能可调的梯度结构火炸药的成型提供了很好的技术策略[43]。

图5 打印流程图与固化机理[43]

Fig.5 Schematic illustration of 3D printing process and curing mechanism[43]2015年,中北大学李小东团队[44]设计并制备了含质量分数30%的2μm RDX基UV光固化含能油墨,树脂配方质量分数为:35%环氧丙烯酸酯(EA)、15%聚氨酯丙烯酸酯(PUA)、10%季戊四醇三丙烯酸酯(PETA)、10%三羟甲基丙烷三丙烯酸脂(TMPTA)、4%光引发剂、15%丙酮,黏度为420mPa·s,并利用自行搭建的光固化喷墨快速成型系统实现了微孔装药成型,尽管装药效果良好,但树脂含量过大导致样品几乎无法点燃,因而光固化含能油墨配方仍需要进一步的优化设计。

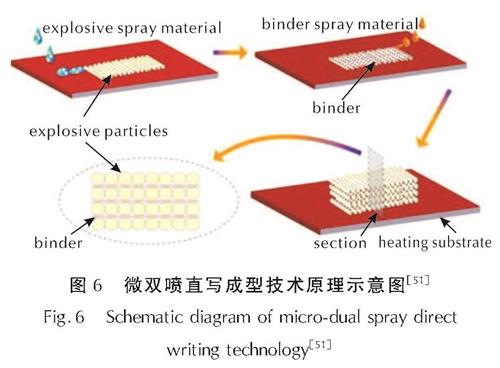

中北大学王晶禹、安崇伟团队[45-57]基于微笔直写技术,以超细CL-20作为主体炸药成分,开发了多种性能优良的高能油墨配方,如亚微米CL-20/水性聚氨酯(WPU)/乙基纤维素(EC)(2018年),最小临界传爆厚度为108μm,爆速为7284m/s[46]; 以硝化棉(NC)/GAP和EC/GAP分别作为黏结剂,配制的两种全液式含能油墨(2019年),成型密度达85%TMD以上,爆轰临界尺寸分别为1mm×0.0096mm和1mm×0.069mm、1mm×1mm装药尺寸下的爆速分别为8347m/s和8013m/s,均能可靠起爆PBXN-5药柱[49]; 以亚微米CL-20为主体炸药,WPU和EC为混合黏结剂,乙醇为溶剂,成功制备出蜂窝状CL-20基复合材料(2020年),并通过EC的含量来调节油墨流变性能和孔隙结构,从而实现对样品爆轰性能的调控[50]; 分别以CL-20/乙酸乙酯和EC/GAP/丙酮作为全液式炸药喷涂墨水和全液式黏结剂喷涂墨水(2020年),采用微双喷直写技术交替逐层打印,形成CL-20基含能薄膜(如图6所示),薄膜样品中CL-20晶型未变,撞击感度显著降低,临界爆轰尺寸为1mm×0.045mm[51]。团队进一步以PUA作黏结剂、2,4,6-三甲基苯甲酰二苯基氧化膦(TPO)作光引发剂,先后配制了两种CL-20基光固化含能油墨(2019年和2020年),并通过DIW技术成功打印成型,样品固化速度快(8min以内),内部缺陷少,撞击感度低,临界爆轰尺寸分别为1mm×0.078mm和1mm×0.015mm,爆速分别为7357m/s和7129m/s[52-53]。团队以PVA水溶液为基底,GAP的乙酸乙酯溶液为油相,吐温80和SDS为乳化剂,BPS为GAP的固化剂,将PVA/GAP设计成水包油(O/W)型乳液,研制出新型CL-20基含能油墨[55]。打印样品具有良好的爆轰性能,临界爆轰尺寸为1mm×0.045mm,爆速为7129m/s(2021年)。除了以CL-20作为高能炸药组分,团队还以DNTF作为主体炸药、NC和Viton作为黏结剂,配制了全液式含能油墨(2018年)[56],成型样品密度达93.16%TMD,临界爆轰尺寸为1mm×0.01mm,在1mm×1mm下爆速达8580m/s,传爆性能优异,为高能/安全的火工品增材制造应用发展提供了技术支持。

图6 微双喷直写成型技术原理示意图[51]

Fig.6 Schematic diagram of micro-dual spray direct writing technology[51]2.2 发射药方面

发射药作为身管武器的能源,是枪炮火力系统重要的动力来源[3]。受传统装药成型工艺的限制,目前制备的发射药产品形状简单,燃速和燃面增幅有限,因此国内外学者希冀通过增材制造技术突破传统发射药结构的限制,开发多材料、复杂形状的新型发射药[58]。

荷兰的应用科学研究机构(TNO)[59-60]早在2014年即开展了SLA技术制备低易损性(LOVA)发射药的研究工作,首次以RDX和惰性黏结剂为配方(质量比为1:1),打印出具有纵/径向多孔发射药; 在此基础上,进一步提高RDX固含量(75%),并添加含能增塑剂,打印的发射药装填密度提高了18%,火药力约900J/g,火焰温度约2100K,处于低能量LOVA发射药体系的参数范围内; 随后在2016年,TNO又进一步设计并打印出了直径29mm的多孔圆片发射药用于30mm口径Gau-8型机炮的弹道试验演示,初速范围在260~370m/s之间,与内弹道模拟计算结果一致,结果表明增材制造技术在复杂多孔结构发射药领域具有一定的应用潜力。

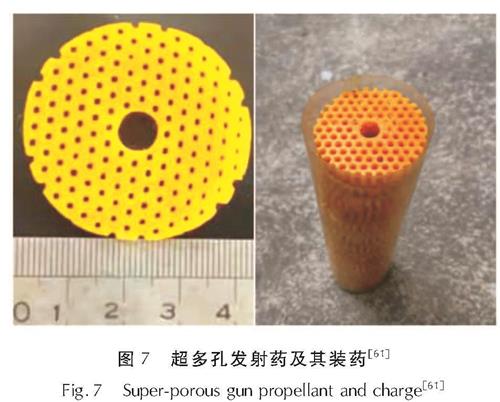

国内虽然起步较晚,但发展迅速。2020年,西安近代化学研究所的杨伟涛团队[27,61]以20μm和45μm的RDX(固含量为60%)、光敏树脂黏结剂为原材料,通过黏度测试、固化过程温度检测等手段确定SLA技术在发射药制造成型上的可行性,并成功打印出力学强度与常规发射药相当的多孔发射药; 进一步通过药型设计与建模,打印出了具有复杂结构的超多孔发射药样品(如图7所示)。

图7 超多孔发射药及其装药[61]

Fig.7 Super-porous gun propellant and charge[61]在此基础上,又设计并制备出由质量分数50%的RDX、25%的环氧丙烯酸酯、12.5%的N-丁基硝氧乙基硝胺、12.5%的稀释剂和添加剂组成的发射药,并进行了燃烧性能测试与30mm枪击试验,结果表明打印的发射药样品表现出较低的线性燃烧速率和较高的压力指数(1.46),出口速度为420m/s。此外,南京理工大学的何卫东团队[62]成功开发出适用于发射药打印成型的挤出沉积式增材制造样机,通过填充速度、填充率和底板温度等关键工艺参数的调节,成功打印出压缩强度高达230MPa的发射药样品,对于国内在发射药增材制造领域的发展具有极大的推动作用。

2.3 固体推进剂方面

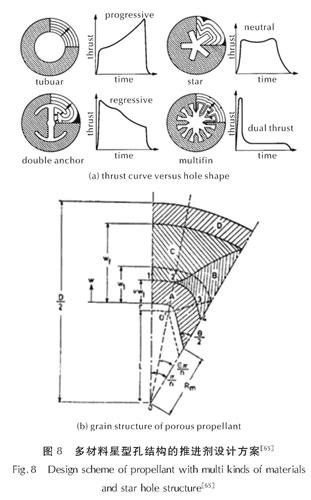

固体推进剂是火箭和导弹等各类固体发动机的动力源,其性能好坏直接影响到战略和战术导弹武器系统的作战效能和生存能力[63-64]。具有高比冲、高密度、推力可调等特点的高性能推进剂是固体推进剂发展的核心,是未来战略和战术导弹武器系统远程打击的可靠保障。早在1979年印度理工学院航空工程系的Krishnan和Bose就论证了多材料星型孔结构的推进剂药柱设计方案[65],如图8所示。但基于特殊复杂结构的高性能推进剂是目前装药技术难以实现或质量是难以保障的,而增材制造技术已证实是解决该类问题的有效手段。

图8 多材料星型孔结构的推进剂设计方案[65]

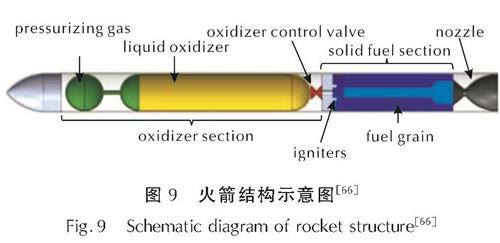

Fig.8 Design scheme of propellant with multi kinds of materials and star hole structure[65]美国佛罗里达州的火箭工艺公司(Rocket Crafters,RCI)2016年申请了一项关于混合火箭发动机药柱增材制造的专利[66],将固体推进剂与液体推进剂相结合,制造的管状药柱结构同时作为火箭固体燃料源和发动机燃烧室,且内部几何形状精确设计,可显著提高火箭发动机运行过程中燃烧速率,缓解传统推进剂产生的过度振动问题,为无疵病、高性能和高安全的推进剂制备与应用提供技术支持(如图9所示)。

图9 火箭结构示意图[66]

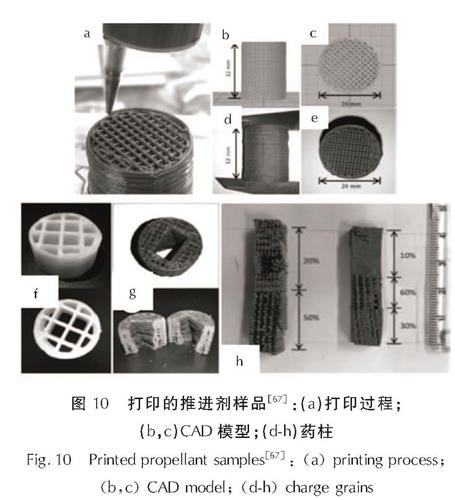

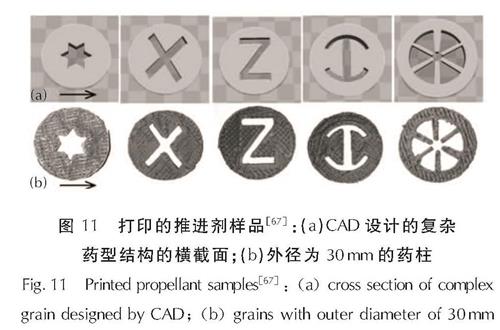

Fig.9 Schematic diagram of rocket structure[66]2018年初,印度科学研究院[67]报道了一种适用于增材制造的复合推进剂配方,包含高氯酸铵(AP,粒径小于125μm,氧化剂),铝粉(Al,燃料),三氧化二铁(Fe2O3,质量为AP的2%,催化剂),HTPB(黏合剂),己二酸二辛脂(DOA,增塑剂),异氟尔酮二异氰酸酯(IPDI,固化剂),且氧化剂与燃料的质量比为78:22,增塑剂与固化剂、黏合剂的质量比为10:10:80,Al与AP的质量比为10:90,利用材料挤出技术逐层堆积成型,再将药柱放置于60℃下固化7天,获得的推进剂药柱密度、燃速与传统浇注工艺制备的药柱基本相当(如图10和11所示)。

图10 打印的推进剂样品[67]:(a)打印过程; (b,c)CAD模型;(d-h)药柱

Fig.10 Printed propellant samples[67]:(a)printing process; (b,c)CAD model;(d-h)charge grains

图11 打印的推进剂样品[67]:(a)CAD设计的复杂药型结构的横截面;(b)外径为30mm的药柱

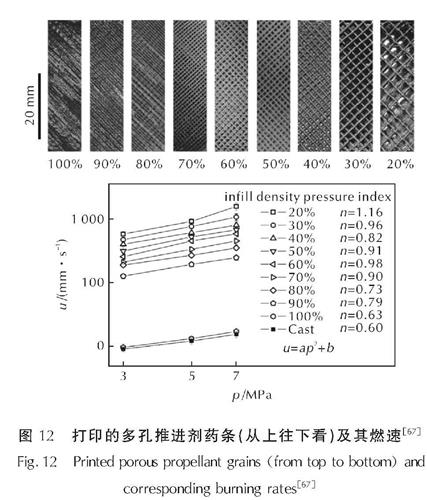

Fig.11 Printed propellant samples[67]:(a)cross section of complex grain designed by CAD;(b)grains with outer diameter of 30mm在此基础上,印度科学研究院设计并成功制造出多种具有复杂异型结构的复合固体推进剂药柱,验证了增材制造技术相对传统浇注工艺在特殊药型结构装药上的优势; 进一步地,研究人员还打印出具有不同孔隙率的药柱,通过沿药柱轴向填充密度的改变,从而实现推进剂燃速的梯度可控(如图12所示),该研究成果充分证明了增材制造技术在复杂结构推进剂性能调控方面的应用潜力。

图12 打印的多孔推进剂药条(从上往下看)及其燃速[67]

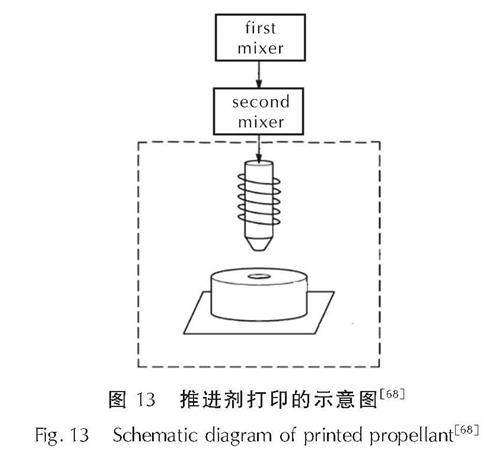

Fig.12 Printed porous propellant grains(from top to bottom)and corresponding burning rates[67]同年2月份美国雷神公司公布了一份关于推进剂增材制造的专利[68](如图13所示),提出两级混合釜,先将推进剂组分(无固化剂)在1级混合釜中预混,混合均匀后药浆流入2级反应釜(加固化剂)中进一步混合,此时药浆黏度逐渐增大,控制在合适的黏度区间内进行挤出成型,从而可以避免传统推进剂固化时间长、黏度大、打印效果差等问题,为固体推进剂的增材制造提供了新思路。

图13 推进剂打印的示意图[68]

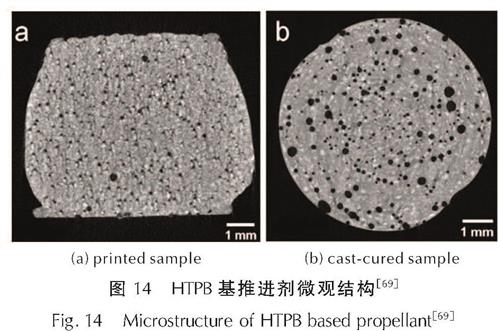

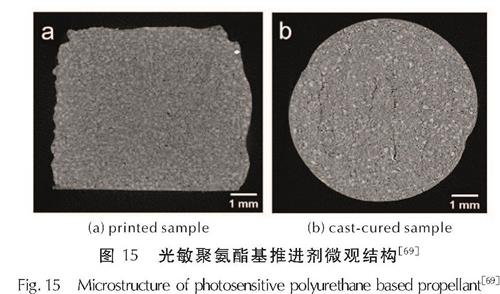

Fig.13 Schematic diagram of printed propellant[68]2019年,美国普渡大学的McClain团队[69]基于增材制造技术,分别以HTPB和光敏聚氨酯作黏合剂,打印出固含量为85%、黏度高达69×104Pa·s的AP基复合推进剂。在打印完成后,含HTPB的推进剂需在60℃固化3天,而含光敏聚氨酯的推进剂仅需放置在UV灯下固化30min,大大提高了推进剂制造效率。药柱内部微观结构显示打印成型样品内部孔隙要远小于浇注成型样品,而光固化成型样品内部最密实,品质更好(如图14和15所示); 另外打印成型的样品燃速与浇注样品相当。研究结果对于高固含量、超高黏度、复杂几何结构推进剂的快速成型研究具有重要的参考价值。

图14 HTPB基推进剂微观结构[69]

Fig.14 Microstructure of HTPB based propellant[69]

图15 光敏聚氨酯基推进剂微观结构[69]

Fig.15 Microstructure of photosensitive polyurethane based propellant[69]国内方面,2016年西安近代化学研究所的张亮团队[18]报道了基于SLA技术,采用含Al的光固化代料模拟HTPB推进剂配方进行了挤出成型试验,初步论证了增材制造技术在推进剂领域应用的可行性。2017年初,南京理工大学的蔺向阳团队[70]公开了一种固体推进剂的增材制造方法,即将推进剂配方组分与溶剂混合塑化后,预制成条,再通过螺杆式挤出机构进行堆积成型; 同年10月份,团队又进一步提出了基于紫外光固化的固体推进剂增材制造方法[71],获得的物料相对密度达97.2%、拉伸强度最大为9.2MPa。2019年,湖南大学的邓剑如团队[72]基于PUA树脂,制备了适用于SLA的推进剂代料,固含量75%,固化时间为30s,为实现固体推进剂的快速固化成型提供了经验基础。2021年,西安航天化学动力有限公司的王璐团队[73]开发出气动直写式增材制造打印系统,完成了复杂异型结构复合固体推进剂(80%固含量)的光固化成型(如图16所示),并成功实现了发动机地面点火,动态燃速9.034mm/s、平均压强6.112MPa。同年,西安近代化学研究所的杨伟涛团队[74]在国际上首次报道合成了新型无卤素含能光固化树脂(丙烯酸酯封端聚-3-硝基甲基-3-甲基氧代烷齐聚物,APNIMMO)并应用于CL-20基复合推进剂配方中,使打印成型的推进剂能量水平和燃烧速度等大幅度提升; 2022年,该团队[75]以环氧丙烯酸树脂(EA)为黏结剂,CL-20为主体炸药(质量分数50%~65%),TPO为引发剂(质量分数2%),采用材料挤出式3D打印技术制备出了光固化固体推进剂样品,并对其热分解行为展开深入研究,发现EA的加入会加速CL-20的分解,且主要产物由NO2转变成N2O和CO2。研究结果为打印成型推进剂的推广应用奠定了基础。

图16 Ф150mm的推进剂打印药柱[73]

Fig.16 Printed propellant grains of Ф150mm[73]2.4 混合炸药方面

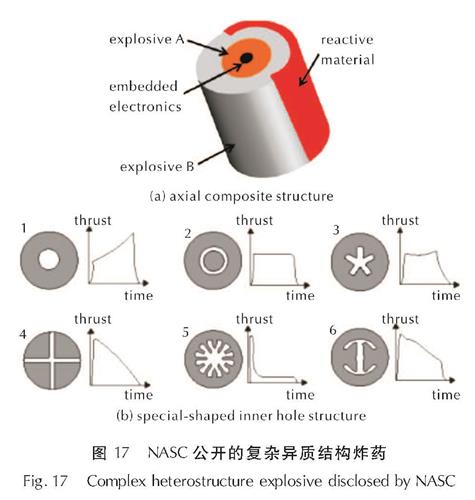

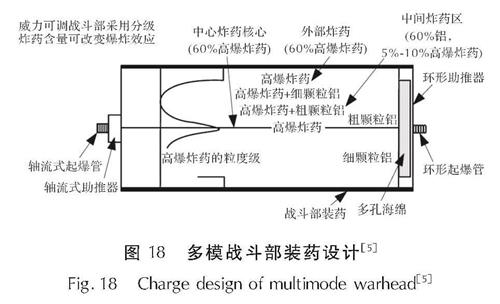

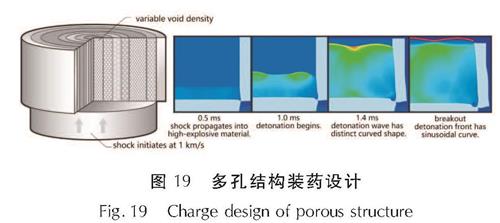

炸药是弹药战斗部等武器做功的能量来源,是推动实现武器系统“远程精确打击,高效高能毁伤”的核心部件[76]。面对当前复杂的国际局势和作战环境,新型战斗部的开发和使用对混合炸药装药指出了新的发展方向,如美国海军航空系统司令部(NASC)设计了一种径向复合装药结构,通过改变内部空穴形状实现威力调控(如图17所示); 劳伦斯-利弗莫尔国家实验室提出了“双炸药+多起爆点”的装药设计方法(如图18所示),可实现对战斗部爆轰威力的调节[4-5]; 洛斯阿拉莫斯国家实验室设计出了一种阵列式多孔装药结构,可通过径向孔隙密度变化调节爆轰波形达到爆轰威力可控(如图19所示)。因此积极探索威力可控/毁伤模式可调的新型炸药装药技术具有重要的战术战略意义[77]。

图17 NASC公开的复杂异质结构炸药

Fig.17 Complex heterostructure explosive disclosed by NASC

图18 多模战斗部装药设计[5]

Fig.18 Charge design of multimode warhead[5]

图19 多孔结构装药设计

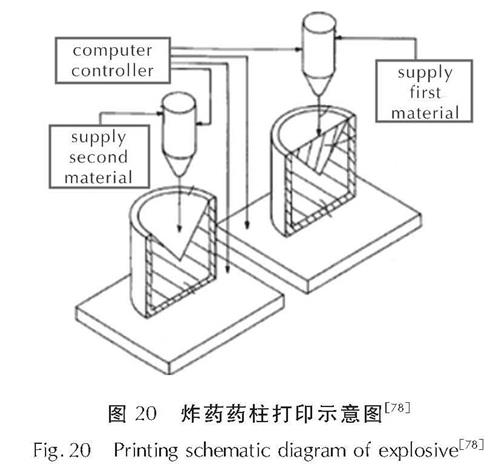

Fig.19 Charge design of porous structure2017年8月,美国劳伦斯利弗莫尔国家安全实验室公开了一项专利[78],提出了一种采用增材制造技术控制冲击波输出特性的方法,目的是突破现有加工、压制、挤压等制造方法和材料的限制,从而实现对高能材料的前端输出激波的控制。其方法主要是设计双组份含能材料,采用增材制造技术完成两部分的原位结合,即第一部分采用锥形结构设计,同时为第二部分打印定位,从而实现炸药的冲击波输出特性控制(如图20所示)。

图20 炸药药柱打印示意图[78]

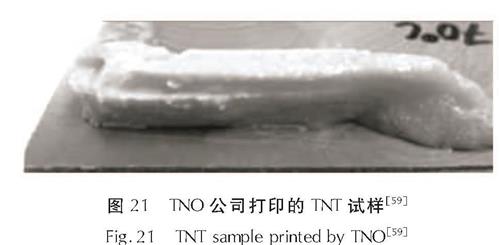

Fig.20 Printing schematic diagram of explosive[78]同年,荷兰TNO公司报道称采用TNT进行熔融沉积成型,并成功打印出约300层的三维结构样品[59](如图21所示)。尽管这只是一次概念性演示,但证实了熔铸类含能材料增材制造的可行性。

图21 TNO公司打印的TNT试样[59]

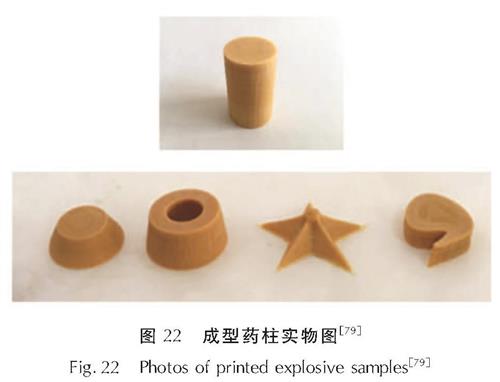

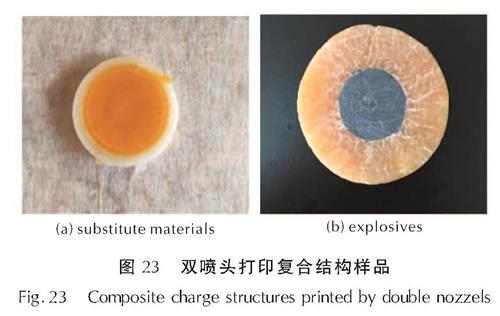

Fig.21 TNT sample printed by TNO[59]国内方面,2018年以来,南京理工大学的姜炜团队[79-80]基于FDM法开展了高性能熔铸炸药的研究工作,团队自主研发了熔铸炸药增材制造原理样机,设计并制备出与打印喷头相匹配的纳米环四亚甲基四硝胺(HMX)/三硝基甲苯(TNT)基熔铸炸药配方,成功制备出多种结构的纳米HMX/TNT熔铸炸药药柱(如图22所示),测试结果表明成型药柱的密度及均一性明显提高,内部缺陷少,且抗压强度相比提高了273.0%左右,爆速提高了约2.1%,综合性能明显增强,验证了FDM技术在高质量熔铸炸药制造方面的优势。在此基础上,进一步开发了双喷头含能材料增材制造装置,初步实现了外高爆速(HMX/TNT)、内高爆热(HMX/TNT/Al)型复合炸药装药成型(如图23所示),从而为复杂异型炸药装药技术发展提供了可行思路。

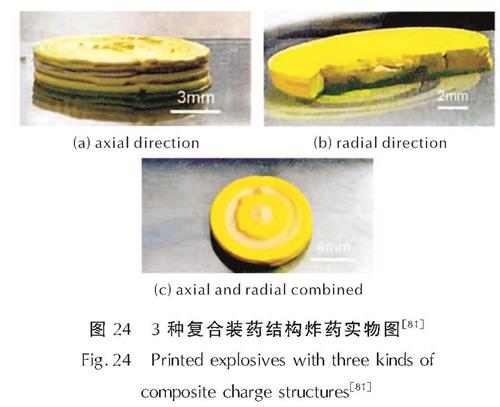

2019年,中国工程物理研究院的聂福德团队[81]以CL-20和三氨基三硝基苯(TATB)为主体炸药,分别配制了CL-20基高能炸药油墨和TATB基钝感炸药油墨,并通过喷墨打印技术获得了3种复合结构的炸药药柱(如图24所示),撞击感度测试表明利用增材制造技术获得的复合结构炸药装药可有效提高CL-20炸药装药的安全性,验证了增材制造技术在复合装药上的技术优势。

图22 成型药柱实物图[79]

Fig.22 Photos of printed explosive samples[79]

图23 双喷头打印复合结构样品

Fig.23 Composite charge structures printed by double nozzels

图24 3种复合装药结构炸药实物图[81]

Fig.24 Printed explosives with three kinds of composite charge structures[81]西南科技大学的王敦举团队[82]实现了RDX/Al/HTPB/N100复合含能材料的增材制造,通过双喷头打印出了三维梯度结构炸药,表现出具有良好的相容性与热稳定性,且爆轰临界尺寸大幅增加,该方法可以为炸药结构-功能一体化设计提供很好的技术支持。

2.5 铝热剂方面

纳米铝热剂作为一种典型的纳米复合含能材料,通常由纳米尺度的Al与氧化剂组成[83],具有体积能量密度高、反应速率快、点火能量低、燃烧速率快、火焰温度和压力输出高等优异特性[84],因而在含能点火芯片[85]、微纳卫星姿态控制及推进[86]、微流体驱动[87]等领域具有广泛的应用前景。增材制造技术的发展加速了纳米铝热剂在微纳含能器件中的应用进程,满足了微电子引信、MEMS等微小型弹药组件的装药需求[20,88]。

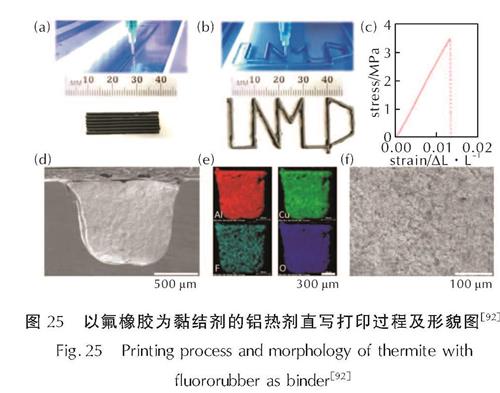

2017年,普渡大学Murray团队[89]配制了以Al/氧化铜(CuO)为铝热剂、N, N-二甲基甲酰胺(DMF)为溶剂、聚乙烯吡咯烷酮(PVP)为添加剂的含能油墨体系,最先实现了多层Al/CuO纳米铝热剂的压电双喷头喷墨打印。同年,科罗拉多大学的研究人员[90]则开发了基于熔融沉积技术的Al/聚偏二氟乙烯(PVDF)铝热剂体系,此体系以低熔点的PVDF为黏结剂,将其至加热熔化后加入纳米Al粉,随后通过挤出、层层堆积制备出Al/PVDF药条,并且研究人员还发现加入聚甲基丙烯酸甲酯(PMMA)可降低PVDF熔点,开发出基于PVDF/PMMA混合黏结剂的打印体系[91]。而美国加州大学河滨分校Zachariah团队采用相同的成型原理,开发了以PVDF、羟丙基甲基纤维素(HPMC)/PVDF以及NC/HPMC为高分子黏结剂的铝热剂体系[92-95],图25为2020年该组人员采用3D打印技术制备的以HPMC/PVDF为黏结剂且固含量高达90%的铝热剂外观图及剖面图,所得铝热剂药条内部致密、组分分布均匀[92]; 此外,研究人员结合高速摄影微区燃烧观测技术,直接观察到纳米铝热剂燃烧烧结现象,对纳米铝热剂的燃烧机理研究提供了有力支持[94]。2021年,普渡大学的Collard团队[96]通过调节Al粒度级配以及与PVDF的配比,制备了多种Al/PVDF打印丝材,并实现了打印样品的燃速可调与稳定燃烧; Rhoads团队[97]也对Al不同固含量/粒度条件下Al/PVDF基铝热剂打印样品的综合性能展开了分析表征,有助于建立基于力学性能与燃烧性能相平衡的MEMS设计方法; 法国图卢兹大学的Rossi团队[98]开发了基于Al/CuO/CuC/PVP的3D打印高活性铝热剂,最高燃速达54m/s,表现出优异的燃烧特性。

图25 以氟橡胶为黏结剂的铝热剂直写打印过程及形貌图[92]

Fig.25 Printing process and morphology of thermite with fluororubber as binder[92]国内方面,早在2013年,南京理工大学沈瑞琪团队[99]设计并制备了由光固化树脂和NC组成的含能油墨,实现了Al/CuO/NC含能油墨在半导体桥上的喷墨打印。西南科技大学王敦举团队[100-103]在纳米铝热剂的增材制造研究方面开展了大量创新性工作,如2019年开发了基于溶剂受热挥发—高分子固化原理的铝热剂打印成型技术,以氟橡胶F2311作为黏结剂,纳米铝热剂固含量高达90%,实现了蜂窝状3D结构Al/CuO纳米铝热剂的打印成型(如图26所示),且燃烧速率高达352mm/s,该方法可以为分辨率好、精度高、燃烧性能优异的纳米铝热剂制备以及在微型含能器件中的应用提供新策略[102]。此外,该团队又打印出了一系列基于中空纤维结构的Al/金属氧化物/含氟聚合物型铝热剂[104],并发现该结构能够显著提高稳定火焰传播速率,该研究对于复杂异形结构铝热剂在微型火箭、航空航天微推进系统、MEMS器件等方向的应用具有重要意义。

图26 Al/CuO基纳米铝热剂的直写成型[102]

Fig.26 DIW of Al/CuO nanothermite inks[102]

3 当前发展面临的主要问题

3.1 含能材料配方的适配性设计

3.1.1 配方原材料制备

含能材料增材制造的一大亮点在于高精度。通过配方药浆与挤出喷头的匹配性设计,可以实现药浆挤出成丝的直径在几百微米以下,但受限于挤出微流道的尺寸效应,同时避免配方药浆中固体颗粒在喷嘴处沉积、堵塞,因此在配方设计时应尽量采用微纳米粒度的固体材料。

关于微纳米含能材料制备方面的研究已有很深的基础[105-106],主要包括重结晶法[107-109]和粉碎法[110-113],且已经可以实现量产,但目前制备的微纳米含能材料存在一定的粒度分布,其上限值直接决定了挤出喷头尺寸的选择以及成型精度,因此如何保证微纳米含能材料粒度的均一性是当前亟待解决的难题之一。

其次,开发新型功能性材料。增材制造含能材料的配方设计,既要满足火炸药能量要求,还要与增材制造技术相适应。常规使用的火炸药配方并不完全适用于增材制造,如热固化成型的浇注类推进剂、混合炸药等,挤出药浆需经历缓慢热固化反应才能定型,无法实现快速堆积成型,因此需要设计合成出与配方组分匹配的光固化材料[60,61,114]或者光-热复合固化材料,既能满足打印成型过程的快速定型堆积,还可以进一步通过热固化提高产品性能。

3.1.2 配方多组分混合

含能材料配方组分种类复杂,传统物理混合的均匀性较差,宏观均匀分布,细观杂乱无序,难以精确调控微观结构,尤其是当前增材制造用含能材料配方中加入了微纳米材料,固相组分均匀分散难度更大,实际应用时存在反应过程不可控、能量利用率低、安全性不稳定等突出问题。因此在进行配方设计与制备时,要优先解决配方多组分材料的均匀混合问题。

声共振混合分散技术(Resonance Acoustic Mixing Technology)是一种利用激振器输出与被混物料系统共振频率相近或相同的振动频率,从而实现物料均匀分散的新型无桨混合工艺[115]。

西安近代化学研究所的陈松团队[116]长期致力于含能材料共振声混合装置研发及混合机理方面的研究工作,已成功实现了固含量为90%的浇注型PBX配方药浆20min内、300g量级的快速均匀混合。

美国某海军基地[117]已成功实现了高能推进剂和炸药配方的小批量声共振混合,发现该混合方式效率快、混合均匀程度好、工艺安全性高,混合后的产品使用性能与传统混合相当甚至更好,验证了声共振混合分散技术在含能材料领域的巨大潜力。美国普渡大学[69]已率先将声共振技术应用到固体推进剂的增材制造中,采用美国蒙大拿州Resodyn Acoustic Mixers公司生产的LabRAM型声共振混合装置进行高黏度推进剂药浆(85%固含量,约69×104Pa·s)的快速均匀混合,并最终打印出性能良好的完整推进剂药柱产品。

此外,中北大学的安崇伟团队[118]基于乳化原理,以聚乙烯醇(PVA)水溶液为水相,F26型氟橡胶的乙酸乙酯溶液为油相,设计出了一种“水包油”乳液型黏结体系,再将其与超细CL-20混合,制备出了CL-20固含量为90%的均匀含能油墨,一定程度上解决了悬浮型含能油墨组分混合均匀性差、成型密度低的问题,打印出的产品临界爆炸尺寸为0.3mm×0.3mm,爆轰性能优异。

3.1.3 配方油墨的咖啡环效应

采用喷墨打印技术制造含能材料时,由于含能油墨液滴边缘蒸发速率大于中心蒸发速率,致使液滴内部产生一个外向的毛细流动,将悬浮的粒子携带至液滴边缘,并在边缘沉积成环状,从而形成了“咖啡环效应”,该现象会导致功能性材料的不均匀沉积,影响打印分辨率和产品性能。目前主要有4种方法可以改善“咖啡环效应”的影响:

(1)减小由内向外的毛细流动

Soltman等[119]发现降低基底表面温度可以抑制“咖啡环”的形成。在较低基底温度条件下,线型薄膜结构具有平滑和凸起的截面,而在较高的基底温度条件下,薄膜出现明显的“咖啡环”现象。降低基板温度减慢了溶剂挥发速率,但是液滴边缘溶剂挥发速率下降的幅度要大于液滴的中心区域,使得液滴边缘与中心处溶剂挥发的不均匀性降低,从而减弱了毛细流动强度,提高了薄膜的均匀性。

Schubert等[120]采用增加毛细流动阻力的方法来抑制“咖啡环效应”。实验中沉积到基底上的油墨在加热条件下发生凝胶化,从而有效抑制了毛细流动,防止溶液向边缘迁移和边缘沉积的发生。

此外,高沸点溶剂可以降低溶剂挥发速率,减弱了边缘流动驱动力,而高黏度溶剂能产生高流动阻力,从而抑制边缘流动和边缘沉积强度,改善沉积材料的均匀性[121]。

(2)增大对外向内的马拉哥尼对流

除了外向的毛细流动外,液滴蒸发过程中还存在一个沿着液滴表面,由表面张力差引起的由液滴边缘向液滴中心的流动,称为马拉哥尼对流。马拉哥尼对流可将溶质从液滴边缘携带到中心,与毛细流动相反,它有利于抑制“咖啡环”的形成。

Schubert等[122-123]分别打印了含不同溶剂的聚苯乙烯基油墨,发现乙酸乙酯/苯乙酮共混溶剂体系条件下,可以得到具有类似凸透镜形貌的中心沉积的点状薄膜,这与采用纯溶剂打印沉积得到的咖啡环现象正好相反。这一实验中产生对流的原因是利用混合溶剂的表面张力梯度。

(3)三相线滑移

在油墨沉积后挥发干燥过程中,液滴的三相线会因为基板表面的物理或者化学缺陷而发生固定。干燥初期三相线对基板的黏附力较小,随着溶剂的挥发,溶质逐渐向三相线移动并沉积,进一步增加了三相线的固定。可通过疏水处理基板表面以增大液滴的接触角,以及选择具有较大接触角的溶剂体系等方式,使得三相线在液滴干燥过程中随着液体体积的减小不断回缩,就可以达到抑制溶质在边缘的沉积作用,从而消除“咖啡环”现象[124-125]。

(4)改变油墨中悬浮粒子的形貌

椭球型颗粒由于各向异性,可以在油墨液滴表面形成簇状结构,从而抵御迁移,不在液滴边缘处形成堆积,起到抑制咖啡环效应的作用[126]。但椭球型结构粒子的各方面性能均要弱于球型粒子,且椭球型制作工艺更复杂,实际应用意义并不高。

3.2 含能材料专用增材制造系统开发

增材制造设备是实现含能材料精确成型的必要手段,考虑到含能材料的特殊性,市面上现有的各式增材制造装置难以保障使用安全性和工艺适用性,因此必须开展含能材料专用增材制造装置的研制工作。

目前大多数含能材料的增材制造均是基于挤出成型式原理,挤出机构的设计应当与含能材料配方药浆的性质相匹配。目前应用较多的挤出机构主要是基于柱塞式原理[62,80,93],装置简易,气动施压,可操作性强,安全性高,适合较低黏度、小尺寸装药的情况; 但也存在挤出量有限,无法连续化,挤压力小且不稳定,高黏度药浆难挤出等问题。因此仍需加快开发新型挤出机构以适应不同含能材料配方体系,保障药浆挤出的连续性、密实性和均匀性,从而提高打印成型精度,也为未来大尺寸装药成型提供条件支持。

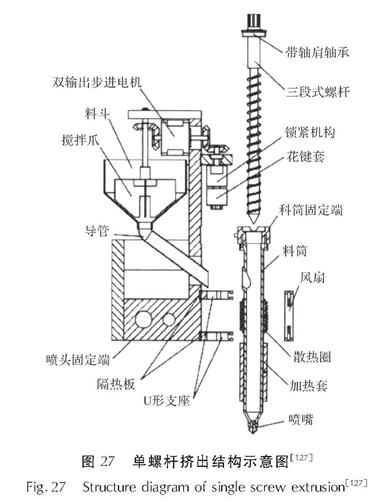

陕西理工大学的白海清团队[127-128]设计了一种单螺杆式挤出机构(如图27所示),通过ANSYS Fluent软件进行仿真模拟,优化了结构设计,确保了打印过程的安全和稳定。

图27 单螺杆挤出结构示意图[127]

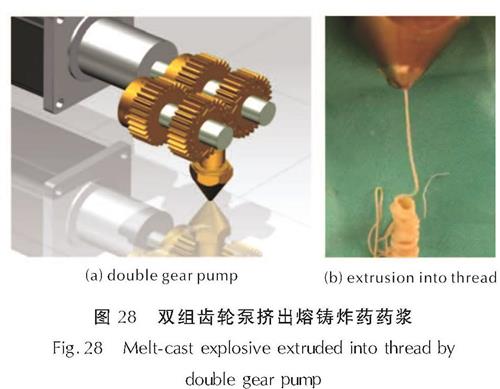

Fig.27 Structure diagram of single screw extrusion[127]南京理工大学的姜炜团队开发了一种适用于高黏度熔铸炸药药浆的双组齿轮泵式挤出机构(如图28所示),初步获得了药浆挤出特性与挤出机构的匹配关系,实现了高黏度熔铸炸药的挤出成丝,可以为高固高黏含能材料的连续、均匀、稳定挤出提供技术支撑。

图28 双组齿轮泵挤出熔铸炸药药浆

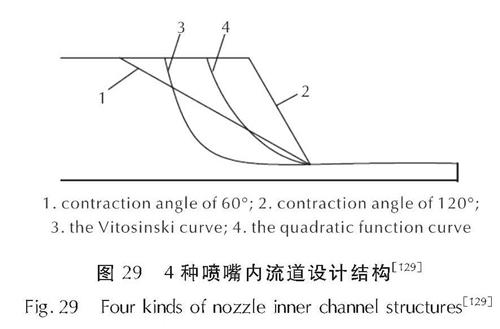

Fig.28 Melt-cast explosive extruded into thread by double gear pump南京理工大学的黄玲团队[129]基于柱塞式挤出流道,通过计算流体动力学(CFD)技术和Polyflow软件仿真建模方法探究了喷嘴结构的曲线收缩和锥形收缩(如图29所示)对药浆挤出效果的影响,发现大曲率半径的收缩曲线有更大的压力降,能更好地挤压药浆,提高药浆成型质量; 且轴向速度更集中,可以减小药浆挤出后的径向膨胀问题,提高成型精度。

图29 4种喷嘴内流道设计结构[129]

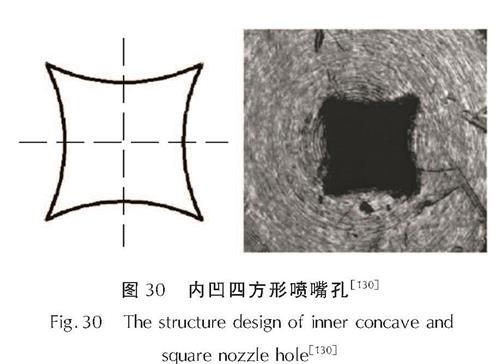

Fig.29 Four kinds of nozzle inner channel structures[129]青岛科技大学的林广义团队[130]为了降低常规圆形喷嘴挤出丝材时存在的挤出胀大和挤压变形对成型精度的影响,设计了一种内凹四方形的异形喷嘴(如图30所示),实验结果表明采用该异形结构喷嘴可明显提高成型制品的表面粗糙度和成型精度。

图30 内凹四方形喷嘴孔[130]

Fig.30 The structure design of inner concave and square nozzle hole[130]美国普渡大学针对高固高黏含能材料配方药浆的流动性差、挤出困难的问题,采用了一种超声振动挤出打印方法[69,131]。具体是在挤出喷头处加载了一个超声振动器,控制频率在30.3kHz,振幅为8μm,从而在喷头顶端加快高黏度推进剂药浆(69×104Pa·s)的流速,使其顺利挤出,同时结合切片软件、后处理软件等调节振动的启停,减少喷头振动处的积热,最终实现了复杂结构的精准沉积成型。

基于光固化成型原理的含能材料增材制造装置研制还应重点考虑紫外光固化系统的开发,如何设计紫外光的照射方式,防止喷嘴处药浆固化堆积,堵塞喷头; 如何控制紫外光的照射路径,确保内外层挤出药浆均能光照固化,同时不影响堆积界面的黏结特性; 长时间打印时,还应考虑紫外光照的稳定性和可靠性等。

除此以外,温控模块、运动机构、操控软件系统等关键软硬件均要结合具体含能材料配方性能以及打印原理进行匹配性开发,并最终实现含能材料专用增材制造系统的远程自动化控制、现场无人化操作以及安全防爆等功能需求。

3.3 安全/质量在线检测系统开发

安全是含能材料增材制造技术发展的首要考虑因素,而质量也是含能材料增材制造技术的重要目标。在实际研究中,一方面,含能材料增材制造装置长期工作下可能存在的劣化或故障问题,喷头内药浆堵塞、材料过度挤压刮擦、喷头触碰平台等现象的发生引起含能材料受热、力刺激作用而产生严重的安全隐患; 另一方面,成型工艺的不成熟、打印原材料的相变作用,以及新装置不稳定、软件漏洞等因素,容易造成成型产品的质量缺陷、尺寸偏差、变形甚至打印失败等质量问题。因此在含能材料增材制造技术研究中需开发出针对打印工况和工件的实时在线无损检测方法,实现对打印故障、产品缺陷等的快速识别和处理,从而保证成型过程安全与最终产品质量。例如声发射(Acoustic Emission,AE)技术[132-133]、视觉测量技术[134]、红外热成像技术[135]等。

声发射检测技术是根据材料或结构的变形或断裂以弹性波形式释放出应变能的现象而开发出的一种先进动态声学无损检测方法[132],在含能材料增材制造过程中可以对材料的晶体结构变化、裂纹扩展、滑移变形等产生的不同声信号进行采集、提取、识别,从而准确获取药柱质量缺陷类型、损伤程度、具体定位等信息,以帮助评价含能材料增材制造的工艺技术与成型质量。另外,采用人为控制的方式对增材制造装置工作时的几种典型故障进行声发射信号识别与分析,从而可以实现打印工况的声发射在线监测。进一步地,将声发射在线无损检测系统与增材制造控制系统进行联动,根据声发射信号判断工件/工况的异常模式,并由控制系统进行针对性的安全操作,避免发生安全事故,提高含能材料产品成型质量。

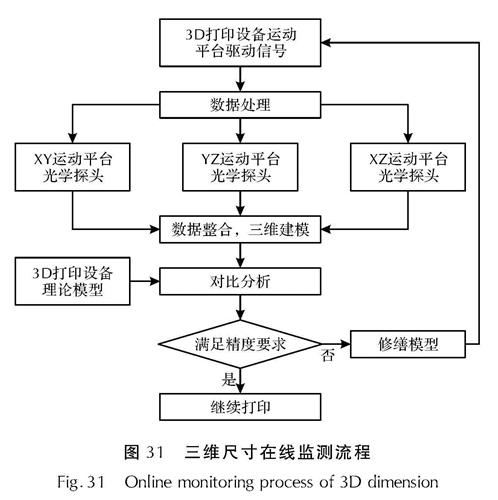

利用视觉测量技术可以对增材制造产品的实时精度进行在线检测(如图31所示)。在含能材料增材制造成型过程中,采用多个光学探头快速获取每一层成型件的尺寸信息,掌握实时几何轮廓,再与理论模型比对,获取各层误差信息,从而帮助优化工艺参数、修缮产品模型等。

图31 三维尺寸在线监测流程

Fig.31 Online monitoring process of 3D dimension温度和压力是含能材料增材制造过程中需要特别关注的参数。在含能材料增材制造之前首先应当获取含能材料在实际情况下受热和力等刺激的安全阈值,并将其作为温度和压力检测的设定值,再采用温度传感器、红外热成像技术等手段在线监测整个增材制造成型区域内各部件实时温度,采用压力检测、扭矩力检测等手段对增材制造全流程中的力刺激进行实时监测,及时发现温度和压力异常状态,并由控制系统迅速联锁调解,以避免安全事故发生。

由于含能材料本身的属性与使用安全性问题,增材制造技术在含能材料领域的应用遇到极大的挑战。目前国内在微小型火工装药上有一定研究进展,而在高性能推进剂、发射药、炸药等中大尺寸装药方向的发展较缓慢,相比较国外在武器装备型号上的应用尚有一段差距,因此急需开展含能材料增材制造技术基础研究,为高新武器装备的发展提供技术支持。当前含能材料增材制造技术发展的主要问题在于材料、装备以及安全等方面。

4 总结与展望

含能材料的增材制造技术在火炸药领域展现出了巨大的发展潜力,目前已成为改善传统装药方式、打破新型装药结构桎梏、提升武器弹药装药性能的重要手段。以美国为首的西方发达国家和地区在含能材料的增材制造领域起步早、发展快,部分技术成果甚至已完成了应用转化与实战验证,而我国虽然也在快速发展含能材料增材制造技术,但在专用装备、产品应用等方面仍处于劣势地位,因此亟需大力推动含能材料增材制造创新技术的发展。现阶段的主要任务是:

(1)开发增材制造专用新材料、新配方,建立健全“含能原材料-配方-工艺-性能”全流程的专家数据库;(2)根据含能材料配方的流变、安全等特征属性,研制专用增材制造核心装备,开发专门配套软件,实现自主可控,满足安全防爆、在线监测、远程自动化操控需求;(3)建立含能材料增材制造基础理论,解析不同含能材料方向的成型机理,从而指导新材料的制备,新结构的设计与制造等;(4)制定增材制造含能材料产品检测与评价规范标准。

在此基础上,含能材料增材制造技术的进一步发展方向应当着眼于:(1)探索梯度结构-功能一体化设计原理与增材制造机理,控形/控性相统一,实现武器装备的威力可调、动力随控;(2)引入智能化(自适应、自修复、自感知)、纳-微-宏观跨尺度、极端条件等新理念,突破含能材料的4D打印颠覆性技术;(3)重点挖掘含能材料增材制造的具体应用领域,与传统制造协调发展,共同助力我国先进武器装备的创新发展。

-

参考文献

- [1] 王泽山. 含能材料和含能材料学科的进展(1)[J]. 化工时刊, 1995(7): 3-8.

- [2]曾贵玉, 聂福德, 杨志剑. 微纳米含能材料[M]. 北京: 国防工业出版社, 2015.

- [3]王泽山. 含能材料概论[M]. 哈尔滨: 哈尔滨工业大学出版社, 2006.

- [4]黄凤军, 赵晋宏. 国外炸药装药新技术的发展[J]. 水雷战与舰船防护, 2013, 21(2): 55-58.

- [5]臧晓京, 蒋琪. 威力可调的常规战斗部[J]. 飞航导弹, 2011(4): 90-91.

- [6]魏铁华, 刘长青. 快速原型制造技术[J]. 水利电力机械, 1998(4): 25-29.

- [7]KRUTH J P. Material incress manufacturing by rapid prototyping techniques[J]. CIRP Annals-Manufacturing Technology, 1991, 40(2): 603-614.

- [8]MOHAMED O A, MASOOD S H, BHOWMIK J L. Optimization of fused deposition modeling process parameters: a review of current research and future prospects[J]. Advances in Manufacturing, 2015, 3: 42-53.

- [9]SACHS E M, HAGGERTY J S, CIMA M J, et al. Three-dimensional printing process to fabricate moulds and prototypes——involving selectively applying binder to successively deposited powder layers: US, 5204055[P]. 1991.

- [10]MORTARA L, HUGHES J, RAMSUNDAR P S, et al. Proposed classification scheme for direct writing technologies[J]. Rapid Prototyping Journal, 2009, 15(4): 299-309.

- [11]CESARANO J, SEGALMAN R, CALVERT P. Robocasting provides moldless fabrication from slurry deposition[J]. Ceramics Industry, 1998, 148(4): 94-102.

- [12]孙月花, 彭超群, 王小锋, 等. 直写成型技术:一种新型微纳尺度三维结构的制备方法[J]. 中国有色金属学报, 2015, 25(6): 1525-1537.

- [13]WANG X, JIANG M, ZHOU Z, et al. 3D printing of polymer matrix composite: A review and prospective[J]. Composites Part B: Engineering, 2017, 110: 442-458.

- [14]IAN G, DAVID R, BRENT S. Additive manufacturing technologies: 3D printing, rapid prototyping, and direct digital manufacturing[M]. New York:Springer, 2015.

- [15]HUANG Y, LEU M C, MAZUMDER J, et al. Additive manufacturing: current state, future potential, gaps and needs, and recommendations[J]. Journal of Manufacturing Science & Engineering, 2015, 137(1): 014001.

- [16]SACHS E M, CIMA M J, CORNIE J. Three dimensional printing: rapid tooling and prototypes directly from a CAD model[J]. Journal of Engineering for Industry, 1992, 39(1): 201-204.

- [17]朱珠, 雷林, 罗向东, 等. 含能材料3D打印技术及应用现状研究[J]. 兵工自动化, 2015, 34(6): 52-55.

- [18]张亮, 刘晶, 张哲, 等. 增材制造技术以及在火炸药研究中的现状与发展[J]. 爆破器材, 2016, 45(4): 1-8.

- [19]彭翠枝. 含能材料增材制造技术——新兴的精密高效安全制备技术[J]. 含能材料, 2019, 27(6): 445-447.

- [20]MURAVYEV N V, MONOGAROV K A, SCHALLER U, et al. Progress in additive manufacturing of energetic materials: creating the reactive microstructures with high potential of applications[J]. Propellants, Explosives, Pyrotechnics, 2019, 44(8): 941-969.

- [21]张习龙, 刘苗娥, 喻尧, 等. 3D打印技术制备固体推进剂研究进展[J]. 化学推进剂与高分子材料, 2020, 18(1): 24-29.

- [22]苏醒, 那青, 党丽, 等. 增材制造技术在含能材料领域中的应用[J]. 新技术新工艺, 2020(12): 26-30.

- [23]范夕萍, 郑斌, 彭翠枝, 等. 国外固体推进剂增材制造技术发展综述[J]. 飞航导弹, 2020(1): 92-96.

- [24]王伟, 唐敏, 付晓梦, 等. 适用增材制造的复合固体推进剂现状及发展趋势[J]. 固体火箭技术, 2020, 43(6): 687-694.

- [25]杨伟涛, 肖霞, 胡睿, 等. 增材制造技术在火炸药成型中的研究进展[J]. 火炸药学报, 2020, 43(1): 1-11.

- [26]KUDRYASHOVA O, LERNER M, VOROZHTSOV A, et al. Review of the problems of additive manufacturing of nanostructured high-energy materials[J]. Materials, 2021, 14: 7394.

- [27]谭博军, 陈斌, 刘亚静, 等. 火炸药光固化3D打印成型[J]. 浙江大学学报(工学版), 2021, 55(8): 1594-1606.

- [28]SULLIVAN K T, GASH A E, REEVES R V, et al. Additive manufacturing of multi-component parts for customizable energetic systems: US, 20170225389[P]. 2017.

- [29]叶迎华. 火工品技术[M]. 北京: 北京理工大学出版社, 2007.

- [30]陈继业, 高凤菊, 谢高第. 火工品技术创新的一些展望[J]. 含能材料, 2004, 12(z2): 613-617.

- [31]褚恩义, 张方, 张蕊,等. 第四代火工品部分概念初步探讨[J]. 火工品, 2018(1): 1-5.

- [32]PIQUE A, CHRISEY D B. Direct-write Technologies for Rapid Prototyping Applications[M]. New York: Academic Press, 2002.

- [33]ZUNINO Ⅲ J L, SCHMIDT D P, PETROCK A M, et al. Inkjet printed devices for armament applications[J]. NSTI-Nanotech, 2010, 2: 542-545.

- [34]FUCHS B E, WILSON A, COOK P, et al. Development, performance and use of direct write explosive inks[C]∥14th International Detonation Symposium. Idaho:[s.n.], 2010.

- [35]IHNEN A, LEE W, FUCHS B, et al. Inkjet printing of nanocomposite high-explosive materials for direct write fuzing[C]∥54th Annual Fuze Conference. Kansas City: NDIA, 2010.

- [36]IHNEN A, PETROCK A M, CHOU T, et al. Organic nanocomposite structure tailored by controlling droplet coalescence during inkjet printing[J]. ACS Applied Materials & Interfaces, 2012, 4: 4691-4699.

- [37]许迪. 化学芯片的快速成型技术研究[D]. 南京: 南京理工大学, 2004.

- [38]朱锦珍. 含能芯片的快速成型技术研究[D]. 南京: 南京理工大学, 2005.

- [39]王建. 化学芯片的喷墨快速成型技术研究[D]. 南京: 南京理工大学, 2006.

- [40]邢宗仁. 含能材料三维打印快速成形技术研究[D]. 南京: 南京理工大学, 2012.

- [41]朱自强, 陈瑾, 谯志强, 等. CL-20基直写炸药油墨的制备与表征[J]. 含能材料, 2013, 21(2): 235-238.

- [42]WANG D J, ZHENG B H, GUO C P, et al. Formulation and performance of functional sub-micro CL-20-based energetic polymer composite ink for direct-write assembly[J]. RSC Advances, 2016, 113: 112325-112331.

- [43]WANG D J, GUO C P, WANG R H, et al. Additive manufacturing and combustion performance of CL-20 composites[J]. Journal of Materials Science, 2020, 55(7): 2836-2845.

- [44]王景龙. 3DP含能油墨配方设计及制备技术[D]. 太原: 中北大学, 2015.

- [45]WANG J Y, XU C H, AN C W, et al. Preparation and properties of CL-20 based composite by direct ink writing[J]. Propellants, Explosives, Pyrotechnics, 2017, 42(10): 1139-1142.

- [46]宋长坤. CL-20基炸药油墨设计及微笔直写成型技术研究[D]. 太原: 中北大学, 2018.

- [47]LI Q B, AN C W, HAN X, et al. CL-20 based explosive ink of emulsion binder system for direct ink writing[J]. Propellants, Explosives, Pyrotechnics, 2018, 43(6): 533-537.

- [48]XU C H, AN C W, LI Q B, et al. Preparation and performance of pentaerythrite tetranitrate-based composites by direct ink writing[J]. Propellants, Explosives, Pyrotechnics, 2018, 43(11): 754-758.

- [49]徐传豪. 微纳结构含能复合物的喷墨打印成型及应用基础研究[D]. 太原: 中北大学, 2019.

- [50]YE B Y, SONG C K, HUANG H, et al. Direct ink writing of 3D-honeycombed CL-20 structures with low critical size[J]. Defence Technology, 2020, 16(3): 588-595.

- [51]孔胜, 安崇伟, 徐传豪, 等. CL-20基含能薄膜的微双喷直写成型与性能[J]. 含能材料, 2020, 28(11): 1048-1053.

- [52]GUO H, XU S, GAO H H. CL-20 based ultraviolet curing explosive composite with high performance[J]. Propellants, Explosives, Pyrotechnics, 2019, 44(8): 1-7.

- [53]KONG S, LIAO D J, JIA Y M, et al. Performances and direct writing of CL-20 based ultraviolet curing explosive ink[J]. Defence Technology, 2022, 18(1): 140-147.

- [54]朱国豪, 叶宝云, 安崇伟, 等. CL-20基爆炸网络装药的UV光辅助直写成型及性能[J]. 含能材料, 2021, 29(4): 293-299.

- [55]XIE Z X, AN C W, YE B Y, et al. 3D direct writing and micro detonation of CL-20 based explosive ink containing O/W emulsion binder[J]. Defence Technology, 2021. DOI: 10.1016/j.dt.2021.09.007.

- [56]XU C H, AN C W, HE Y N, et al. Direct ink writing of DNTF based composite with high performance[J]. Propellants, Explosives, Pyrotechnics, 2018, 43(8): 754-758.

- [57]李晨阳, 文昆, 安崇伟, 等. 黏结剂对B/KNO3微笔直写样品成型效果及燃烧性能的影响[J]. 含能材料, 2021. DOI: 10.11943/CJEM2021293.

- [58]胡睿, 杨伟涛, 姜再兴, 等. 一种基于光聚合固化成型发射药3D打印方法[J]. 火炸药学报, 2020, 43(4): 368-371.

- [59]VAN DRIEL C A, STRAATHOF M H, VAN LINGEN J N J. Developments in additive manufacturing of energetic materials at TNO[C]∥30th International Symposium on Ballistics. Long Beach: DEStech Publications, 2017.

- [60]LINGEN J V, STRAATHOF M, DRIEL C V, et al. 3D printing of gun propellants[C]∥Proceedings of the 43rd International Pyrotechnics Society Seminar. Colorado: Fort Collins, 2018.

- [61]YANG W T, HU R, ZHENG L, et al. Fabrication and investigation of 3D-printed gun propellants[J]. Materials & Design, 2020, 192: 108761.

- [62]周梦蕾, 南风强, 何卫东, 等. 基于挤出沉积技术的发射药3D打印机设计及制备[J]. 含能材料, 2021, 29(6): 530-534.

- [63]罗运军, 刘晶如. 高能固体推进剂研究进展[J]. 含能材料, 2007, 15(4): 407-410.

- [64]庞爱民, 郑剑. 高能固体推进剂技术未来发展展望[J]. 固体火箭技术, 2004, 27(4): 289-293.

- [65]KRISHNAN S, BOSE T K. Design of multi-propellant star grains for solid propellant rockets[J]. Defence Science Journal, 1980, 30(1): 21-30.

- [66]RONALD D J. Solid fuel grain for a hybrid propulsion system of a rocket and method for manufacturing same: US, 9453479[P]. 2016.

- [67]CHANDRU R A, BALASUBRAMANIAN N, OOMMEN C, et al. Additive manufacturing of solid rocket propellant grains[J]. Journal of Propulsion and Power, 2018, 34(4): 1-4.

- [68]SUMMERS M H, DANFORTH J C, GARRETT D G, et al. Solid propellant additive manufacturing method and system: US, 20180044257[P]. 2018.

- [69]MCCLAIN M S, GUNDUZ I E, SON S F. Additive manufacturing of ammonium perchlorate composite propellant with high solids loadings[J]. Proceedings of the Combustion Institute, 2018, 37(3): 3135-3142.

- [70]蔺向阳, 曹宇鹏, 樊黎霞, 等. 一种固体推进剂的增材制造方法: CN,106346774A[P]. 2017.

- [71]蔺向阳, 屈明和, 曹宇鹏, 等. 一种基于紫外光固化的固体推进剂3D打印成型方法: CN,107283826A[P]. 2017.

- [72]崔敏. 复合固体推进剂热塑成型及3D打印成型基础研究[D]. 长沙: 湖南大学, 2019.

- [73]王璐, 赵永超, 苗楠, 等. 复合固体推进剂直写式3D打印工艺及其性能[J]. 固体火箭技术, 2021, 44(5): 650-655.

- [74]LI M M, YANG W T, XU M H, et al. Study of photocurable energetic resin based propellants fabricated by 3D printing[J]. Materials & Design, 2021, 207: 109891.

- [75]GAO Y C, LI M M, YANG W T, et al. Thermal decomposition performance of CL-20-based ultraviolet curing propellants[J]. Propellants, Explosives, Pyrotechnics, 2022. DOI: 10.1002/prep.202100335.

- [76]郑保辉, 罗观, 舒远杰, 等. 熔铸炸药研究现状与发展趋势[J]. 化工进展, 2013, 32(6): 1341-1346.

- [77]RAVI P, BADGUJAR D M, GORE G M, et al. Review on melt cast explosives[J]. Propellants, Explosives, Pyrotechnics, 2011, 36(5): 393-403.

- [78]GASH A E, DUOSS E B, KUNTZ J D, et al. Architected materials and structures to control shock output characteristics: US, 20170241754[P]. 2017.

- [79]肖磊, 王庆华, 李万辉, 等. 基于三维打印技术的纳米奥克托今与梯恩梯熔铸炸药制备及性能研究[J]. 兵工学报, 2018, 39(7): 1291-1298.

- [80]ZONG H Z, CONG Q L, ZHANG T Y, et al. Simulation of printer nozzle for 3D printing TNT/HMX based melt-cast explosive[J]. The International Journal of Advanced Manufacturing Technology, 2022. DOI: 10.1007/s00170-021-08593-z.

- [81]黄瑨, 王军, 毛耀峰, 等. TATB/CL-20复合装药结构的3D打印成型技术[J]. 含能材料, 2019, 27(11): 931-935.

- [82]ZHOU X, MAO Y, ZHENG D, et al. 3D printing of RDX-based aluminized high explosives with gradient structure, significantly altering the critical dimensions[J]. Journal of Materials Science, 2021, 56(15): 9171-9182.

- [83]ZHOU X, TORABI M, LU J, et al. Nanostructured energetic composites: synthesis, ignition/combustion modeling, and applications[J]. ACS Applied Materials and Interfaces, 2014, 6(5): 3058-3074.

- [84]SUNDARAM D, YANG V and YETTER R A. Metal-based nanoenergetic materials: synthesis, properties, and applications[J]. Progress in Energy and Combustion Science, 2017, 61: 293-365.

- [85]NI D B, YU G Q, SHI S N, et al. Gap initiation with 20.35 mm: an initiator integrating the Al/CuOx multilayer film and traditional electronic plug to enhance the ignition ability[J]. Royal Society Open Science, 2019, 6(5): 181686.

- [86]RAMACHANDRAN R, VUPPULURI V S, FLECK T J, et al. Influence of stoichiometry on the thrust and heat deposition of on-chip nanothermites[J]. Propellants, Explosives, Pyrotechnics, 2018, 43(3): 258-266.

- [87]MARTIROSYAN K S, WANG L, VICENT A, et al. Nanoenergetic gas-generators: design and performance[J]. Propellants, Explosives, Pyrotechnics, 2009, 34(6): 528-534.

- [88]FLECK T J, MURRAY A K, GUNDUZ I E, et al. Additive manufacturing of multifunctional reactive materials[J]. Additive Manufacturing, 2017, 17: 176-182.

- [89]MURRAY A K, ISIK T, ORTALAN V, et al. Two-component additive manufacturing of nanothermite structures via reactive inkjet printing[J]. Journal of Applied Physics, 2017, 122(18): 184901.

- [90]MCCOLLUM J, MOREY A M and IACONO S T. Morphological and combustion study of interface effects in aluminum-poly(vinylidene fluoride)composites[J]. Materials & Design, 2017, 134: 64-70.

- [91]BENCOMO J A, IACONO S T and MCCOLLUM J. 3D printing multifunctional fluorinated nanocomposites: tuning electroactivity, rheology and chemical reactivity[J]. Journal of Materials Chemistry A, 2018, 6(26): 12308-12315.

- [92]REHWOLDT M C, WANG H Y, KLINE D J, et al. Ignition and combustion analysis of direct write fabricated aluminum/metal oxide/PVDF films[J]. Combustion and Flame, 2020, 211: 260-269.

- [93]WANG H Y, SHEN J P, KLINE D J, et al. Direct writing of a 90 wt.% particle loading nanothermite[J]. Advanced Materials, 2019, 31(23): 1806575.

- [94]SHEN J P, WANG H Y, KLINE D J, et al. Combustion of 3D printed 90 wt.% loading reinforced nanothermite[J]. Combustion and Flame, 2020, 215: 86-92.

- [95]WANG H Y, KLINE D J and ZACHARIAH M R. In-operando high-speed microscopy and thermometry of reaction propagation and sintering in a nanocomposite[J]. Nature Communications, 2019, 10(1): 3032.

- [96]COLLARD D N, FLECK T J, RHOADS J F, et al. Tailoring the reactivity of printable Al/PVDF filament[J]. Combustion and Flame, 2021, 233: 110-117.

- [97]FLECK T J, MMANSHIP T D, SON S F, et al. Structural energetic properties of Al/PVDF composite materials prepared using fused filament fabrication[J]. Propellants, Explosives, Pyrotechnics, 2021, 46(4): 670-678.

- [98]SEVELY F, LIU X W, WU T, et al. Effect of process parameters on the properties of direct written gas-generating reactive layers[J]. ACS Applied Polymer Materials, 2021, 3(8): 3972-3980.

- [99]汝承博, 张晓婷, 叶迎华, 等. 用于喷墨打印微装药方法的纳米铝热剂含能油墨研究[J]. 火工品, 2013(4): 33-36.

- [100]ZHONG L, MAO Y F, ZHOU X, et al. 3D printing of hollow fiber nanothermites with cavity-mediated self-accelerating combustion[J]. Journal of Applied Physics, 2021, 129(10): 105105.

- [101]ZHENG D W, HUANG T W, XU B, et al. 3D printing of n-Al/polytetrafluoroethylene-based energy composites with excellent combustion stability[J]. Advanced Engineering Materials, 2021, 2001252.

- [102]MAO Y F, ZHONG L, ZHOU X, et al. 3D printing of micro-architected Al/CuO-based nanothermite for enhanced combustion performance[J]. Advanced Engineering Materials, 2019, 21(12): 1900825.

- [103]MAO Y F, HE Q Q, WANG J, et al. Rational design of gradient structured fluorocarbon/Al composites towards tunable combustion performance[J]. Combustion and Flame, 2021, 230: 111436.

- [104]ZHONG L, MAO Y, ZHOU X, et al. 3D printing of hollow fiber nanothermites with cavity-mediated self-accelerating combustion[J]. Journal of Applied Physics, 2021, 129: 105105.

- [105]李凤生, 刘杰. 微纳米含能材料研究进展[J]. 含能材料, 2018, 26(12): 1061-1073.

- [106]王苏炜, 肖磊, 胡玉冰, 等. 纳米单质含能材料制备及其应用现状[J]. 火炸药学报, 2021, 44(6): 705-734.

- [107]KUMAR R, SIRIL P F, SONI P. Preparation of nano-RDX by evaporation assisted solvent antisolvent interaction[J]. Propellants, Explosives, Pyrotechnics, 2014, 39(3): 383-389.

- [108]BAYAT Y, ZEYNALI V. Preparation and characterization of nano-CL-20 explosive[J]. Journal of Energetic Materials, 2011, 29(4): 281-291.

- [109]KLAUMUNZER M, PESSINA F, SPITZER D. Indicating inconsistency of desensitizing high explosives against impact through recrystallization at the nanoscale[J]. Journal of Energetic Materials, 2017, 35(4): 375-384.

- [110]LIU J, JIANG W, YANG Q, et al. Study of nano-nitramine explosives: preparation, sensitivity and application[J]. Defence Technology, 2014, 10(2): 184-189.

- [111]黎博, 刘巧娥, 高向东, 等. 机械球磨法制备纳米HATO及其性能测试[J]. 火炸药学报, 2019, 42(1): 105-110.

- [112]肖磊, 宗胡曾, 高寒, 等. 纳米LLM-105的物化性能[J].火炸药学报, 2021, 44(6): 825-832.

- [113]XIAO L, ZHANG L M, ZHANG W W, et al. Massive preparation and characteristics of submicron dihydroxylammonium 5,5' - bistetrazole - 1,1' - diolate(TKX-50)[J]. FirePhysChem, 2021, 1: 146-155.

- [114]李静. 用于喷墨打印工艺的光固化含能墨水的研究[D]. 南京: 南京理工大学, 2015.

- [115]蒋浩龙, 王晓峰, 陈松, 等. 声共振混合技术及其在火炸药中的应用[J]. 化工新型材料, 2017, 45(2): 236-238.

- [116]马宁, 陈松, 张哲, 等. PBX炸药共振声混合实验研究Ⅱ[J]. 爆破器材, 2017, 46(6): 1-5.

- [117]廖凯峰, 廖丽珍, 唐学军, 等. 膨化硝铵炸药轮碾混合工艺探讨[J]. 火工品, 2002(4): 23-24.

- [118]李千兵. 乳液型粘结体系/CL-20基含能油墨的设计及应用基础研究[D]. 太原: 中北大学, 2019.

- [119]SOLTMAN D, SUBRAMANIAN V. Inkjet-printed line morphologies and temperature control of the coffee ring effect[J]. Langmuir, 2008, 24(5): 2224-2231.

- [120]BERG A V D, LAAT A D, SMITH P J, et al. Geometric control of inkjet printed features using a gelating polymer[J]. Journal of Materials Chemistry, 2007, 17(7): 677-683.

- [121]XING R B, YE T L, DING Y, et al. Thickness uniformity adjustment of inkjet printed light-emitting polymer films by solvent mixture[J]. Chinese Journal of Chemistry, 2013, 31(11): 1449-1454.

- [122]GANS B J D, SCHUBERT U S. Inkjet printing of well-defined polymer dots and arrays[J]. Langmuir, 2004, 20(18): 7789-7793.

- [123]TEKIN E, GANS B J D, SCHUBERT U S. Ink-jet printing of polymers from single dots to thin film libraries[J]. Journal of Materials Chemistry, 2004, 14(17): 2627-2632.

- [124]KO H Y, PARK J, SHIN H, et al. Rapid self-assembly of monodisperse colloidal spheres in an ink-jet printed droplet[J]. Chemistry of Materials, 2004, 16(22): 4212-4215.

- [125]KUANG M X, WANG J X, BAO B, et al. Inkjet printing patterned photonic crystal domes for wide viewing-angle displays by controlling the sliding three phase contact line[J]. Advanced Functional Materials, 2014, 2(1): 34-38.

- [126]陶强, 余海涛. 咖啡环效应及其抑制方法[J]. 科技展望, 2017, 27(3): 279.

- [127]白海清, 任礼. 单螺杆挤出式3D打印机的喷头: CN, 111300814A[P]. 2020.

- [128]任礼, 白海清, 贾仕奎, 等. 单螺杆挤出式3D打印机优化设计与温度场分析[J]. 塑料工业, 2020, 48(12): 90-95.

- [129]徐阳, 黄玲. 基于CFD的含能材料3D打印机喷嘴[J]. 兵工自动化, 2019, 38(6): 57-62.

- [130]林广义. FDM成型中异形喷嘴的设计及对成型精度的影响[J]. 塑料工业, 2017, 45(11): 65-68.

- [131]RHOADS J F, GUNDUZ I E, SON S F, et al. Methods and apparatus for 3D printing of highly viscous materials: WO, 2018089341[P]. 2018.

- [132]袁振明, 马羽宽, 何泽云. 声发射技术及其应用[M]. 北京: 机械工业出版社, 1985.

- [133]高登攀, 郑家贵, 田勇, 等. 浅谈声发射技术在含能材料研究中的应用[J]. 含能材料, 2004, 12(4): 252-255.

- [134]黄风山, 刘书桂, 彭凯. 跟踪测距式三维坐标视觉测量系统[J]. 光电工程, 2006, 33(2): 107-110.

- [135]李国华, 吴立新, 吴淼, 等. 红外热像技术及其应用的研究进展[J]. 红外与激光工程, 2004, 33(3): 227-230.

- [1] 王泽山. 含能材料和含能材料学科的进展(1)[J]. 化工时刊, 1995(7): 3-8.

火炸药学报