基金项目:国家自然科学基金(No.22075226); 陕西省自然科学基金(No.22022JQ-149)

作者简介:谢晓(1994-)男,博士,助理研究员。E-mail:2636774901@qq.com

通信作者:赵凤起(1963-),男,博士,博导,研究员。E-mail:npecc@163.com

(西安近代化学研究所 含能材料全国重点实验室,陕西 西安 710065)

(National Key Laboratory of Energetic Materials, Xi'an Modern Chemistry Research Institute, Xi'an 710065 China)

physical chemistry; Al-Li alloy; Al-Mg alloy; ammonium perchlorate; AP; metal fuels

DOI: 10.14077/j.issn.1007-7812.202309012

高氯酸铵(AP)作为复合固体推进剂的氧化剂,具有安全性好、有效含氧量高、反应后无固体颗粒残留等优点[1]。此外,AP表现出较高的热稳定性,在不同环境条件下也能保持一致的性能,其结晶结构和水溶性使其易于处理和制造。虽然近几年来针对AP基固体推进剂在燃烧时会释放有毒产物(氯化氢气体)等问题提出了AP替代氧化剂的研究,但这些新型氧化剂在广泛应用之前必须满足严格的性能、安全和生产要求。因此,目前AP仍是固体推进剂领域不可或缺的氧化剂。

研究发现,通过降低AP分解温度可以提高推进剂的燃速、缩短其点火延迟时间。除此之外,AP分解过程中的放热性能还可以影响推进剂的比冲大小。因此,改善AP的分解性能对于提升推进剂性能有着重要意义。近年来,人们不断寻找可以改善AP分解性能的催化剂,CAO等[9]研究发现,在AP中加入Fe3O4可以将AP的高温分解放热峰降低91.3℃,并使得其分解表观活化能降低47.9%。Li Jing-xiao等[10]在AP中加入Ti2CTX-MXene后,Ti2CTx-MXene可以通过与AP表面的氯离子发生化学反应,形成氯化钛和氯化铵等产物,从而促进AP的热分解反应,使得AP的高温分解温度降低了83℃,并且其分解热值增加到1897.3J/g。Parvathy等[11]分析了Fe、Co、Ni、Cu、Zn等纳米金属颗粒对AP热分解性能的影响,发现几种金属均能够降低AP的高温分解峰峰温,并且发现Cu对于AP的催化效果最好。

除氧化剂外,固体推进剂中另一种不可或缺的成分是高能金属燃料[12]。其中,铝及其合金因其优异的能量密度和高效的燃烧性能,成为推进剂中使用最为广泛的金属燃料。在铝及其合金中,铝锂合金和铝镁合金作为新兴材料备受关注,因其在许多方面相较于传统单质铝具有更为优越的性能和潜在应用前景[16, 17]。由于两种铝合金粉化学成分和微观结构的优化,其在燃烧过程中能够产生更高的燃烧温度和更大的燃烧速率,从而释放出更多的能量。然而,由于铝、锂本身的物化性质,使得目前高锂含量铝锂合金粉的使用还存在较大挑战,其中包括锂易于氧化,以及铝锂合金与推进剂其他组分不相容等问题。研究表明,铝镁质量比为1:1的铝镁合金粉对推进剂性能的提高具有较好的效果。

作为推进剂中不可或缺的组分,研究金属燃料与氧化剂AP的相互作用机制可以促进对推进剂释能、燃烧与反应机理的理解,对推进剂配方设计与应用有着重要意义。基于此,本研究选取铝锂合金粉和铝镁合金粉,使用AP作为氧化剂,借助TG-DSC、XRD、SEM、光谱仪等设备以及自制的燃烧实验装置等对其氧化、燃烧、释能特性进行分析,旨在探究铝基合金燃料反应特性及其与AP的相互作用机制,通过对合金与AP协同燃烧行为进行深入研究,将为推进剂技术的进一步发展提供新的思路和方向。

铝锂合金和铝镁合金由克米克生物科技有限公司提供,铝锂合金中铝和锂的质量比为95:5,粒径为(20±5)μm,密度为2.24g/cm3。通过ICP测试,合金中锂的质量分数约为4.8%,还检测到少量镁和铁杂质,其质量分数分别为0.01%和0.08%; 铝镁合金使用雾化成型的方法获得,合成过程中加入的铝和镁的质量比为1:1,粒径为(25±5)μm。AP由大连北方氯酸钾厂提供,粒径为12~14μm,纯度大于99%。实验时,将金属燃料与AP按质量比为1:1混合后进行分析测试。分析样品燃烧特性时,使用压药机将2g左右样品压入直径约8mm、高度约20mm的铜坩埚中。

采用德国耐驰SAT449F3型TG-DSC联用仪对样品在不同气氛下的反应行为进行了详细分析。每次实验称取约4mg样品放入陶瓷坩埚,并分别以设定的加热速率将样品从室温加热到800℃。气体流量设置为20mL/min,以保证实验环境的稳定性。

使用德国Bruker AXS公司的D8ADVANCE型X射线衍射仪(XRD)和美国FEI公司的Quanta 400FEG型扫描电子显微镜(SEM)对样品进行结构和形态表征,以更深入地了解合金的微观特性。

使用自搭建的燃烧特性分析装置。该装置包括燃烧室、供气系统、点火装置以及观测系统等组成,其中使用日本NAC公司的MEMRACAM GX-3型高速摄像仪、荷兰ANANTES公司的Avaspec-2048型光谱仪实时记录样品燃烧过程中的火焰结构、形貌、金属颗粒离散燃烧与微爆过程以及燃烧光谱辐射特性,其结构简图见文献[21],只有少量的部分被改变以适应本实验的需要。通过这些实验手段,使深入探究铝合金对AP反应特性的影响成为可能,为了解推进剂中这两种材料的协同效应以及其在推进剂中的应用前景提供科学依据。

两种铝合金的XRD曲线与SEM图如图1所示。从图1可以看出,铝镁合金中主要检测到Al12Mg17相的存在,没有观察到单质铝或单质镁相。铝锂合金中只观测到铝的衍射峰,没有观察到锂的衍射峰,但铝的衍射峰半峰宽明显增加,这可能是由于铝锂合金中锂含量较低,且锂固溶在铝颗粒内部所造成的。从样品的SEM图中可以看出,铝镁合金粉末由球形颗粒组成,颗粒球形度较好,且颗粒表面较为光滑。同样的,铝锂合金粉末也由球形颗粒组成,但相比于铝镁合金,铝锂合金颗粒球形度较差,表面附着有较多纳米级颗粒,且颗粒粒度分布范围较大,存在较多小尺寸合金颗粒。

两种铝合金的TG-DSC曲线如图2所示。从图2可以看出,铝锂合金在415.2℃左右存在一个小的放热峰,这是合金中的锂相被空气氧化所导致的; 在653.1℃存在一个吸热峰,这是合金中的铝相熔化所导致的。从铝锂合金的TG曲线上可知,合金质量在温度高于200℃之后即开始缓慢上升,且大致存在两个阶段。由于铝锂合金中锂的质量分数约为5%,当其氧化生成Li2O后,样品质量理论上可增加5.7%,因此第一阶段对应锂的氧化放热,第二阶段则对应合金中铝相的氧化增重。与单质铝不同,铝锂合金中的铝在熔点前便已经发生一定程度的氧化,这种现象很可能是锂的加入导致的。

与铝锂合金不同,铝镁合金在453.9℃左右观察到一个较小的吸热峰,这是合金中的Al12Mg17相熔化吸热所导致的。此时,样品的TG曲线基本没有发生变化,表明明显的氧化反应还未发生。当观察到吸热峰之后,铝镁合金的DSC曲线上立即观察到一个剧烈的放热峰,样品发生快速反应,其质量迅速增加。这一阶段,主要的反应过程为合金中的镁与空气中的氧反应生成MgO。在648.6℃左右有一个较小的吸热峰,这应该是合金中的镁反应后析出的单质铝熔化所导致的。铝熔化之后,出现一个较小的放热峰,表明铝镁合金中的铝相反应加剧。

AP在氩气中的TG-DSC曲线如图3(a)所示。从图3(a)中可知,AP在232.2℃左右存在一个因晶型转变而导致的吸热峰。此后,AP的分解可以分为两个放热阶段,这与之前的研究结果一致。在297.3℃左右为AP的低温分解阶段,此时主要发生AP的离解,生成NH3和HClO4,此阶段放热量为271.1J/g; 第二阶段则发生在434.4℃左右,是未反应的AP继续离解以及离解产物分解成HCl和O2的过程[3],此阶段放热量为165.9J/g。根据样品的TG曲线,AP低温分解阶段样品质量下降约23.5%,高温分解阶段样品质量下降约76.5%,整个分解过程AP基本完全反应,坩埚中剩余样品质量为零。

AP/铝锂合金和AP/铝镁合金样品在氩气中的TG-DSC曲线如图3(b)和(c)所示。对于AP/铝锂合金而言,在234.1℃左右观察到一个吸热峰,这是样品中AP晶型转变所导致的[22],此时AP由斜方晶型转为立方晶型。此后AP/铝锂合金样品的TG-DSC曲线上观察到了典型的AP分解的两阶段放热过程,低温分解阶段发生在363.6℃左右,样品中AP失重约为72.9%,放热量约为303.2J/g,高温分解阶段发生在482.6℃左右,样品中AP失重约为27.1%,放热量约为123.9J/g。在AP完全分解之后,样品的DSC曲线在593.5℃和650.5℃左右分别存在两个吸热峰,其中后者应该是样品中的铝相熔化吸热造成的。焦清介等[23]的研究表明,铝粉的加入对AP的低温放热峰有抑制作用,对高温放热分解反应有促进作用,且其低温分解阶段与高温分解阶段失重率和纯AP相差不大。根据图2(a),铝锂合金加热时,在415.2℃左右存在一个由于锂氧化反应所导致的放热峰,且样品质量增加,且其第一反应阶段与AP的分解阶段相重合,因此,在AP分解过程中,锂的存在起到了重要的作用。

与AP/铝锂合金不同,AP/铝镁合金中AP的晶型转变发生在239.6℃左右,比纯AP的晶型转变峰高约7.4℃。虽然在AP/铝镁合金的TG-DSC曲线依旧观测到了AP的两阶段分解过程,但相比于纯AP,AP/铝镁合金中AP的低温分解阶段分解放热峰峰温降低明显,只有约287.3℃,比纯AP低温分解阶段分解放热峰峰温下降了约10℃,比AP/铝锂合金中AP的低温阶段分解放热峰峰温下降了约76.3℃。虽然观察到了AP的高温分解失重过程,但相应的放热峰在AP/铝镁合金的DSC曲线上并没有观察到,取而代之的是在439.9℃左右观察到一个小的吸热峰。与AP相比,AP/铝镁合金中AP分解的低温分解阶段质量明显降低,降低了约67.6%,且放热量极大增加,达到了4443.1J/g; 高温分解阶段的质量则降低了约32.4%。除此之外,AP/铝镁合金样品在639.9℃左右观察到一个小的放热峰,样品的质量出现少量的增加,这可能是由于反应室内存在一定氧气,使得铝镁合金发生了氧化。同时在651.4℃左右也存在一个由于铝的熔化所导致的小的吸热峰。铝镁合金在空气中反应时,其结构、形貌、组成在共晶体熔化前基本不会发生变化,合金中的铝、镁相也没有发生明显的氧化,这意味着在AP的低温分解阶段,铝镁合金依旧还是以Al12Mg17相的形式存在。但由于金属颗粒的特性,其在加热过程中难免会出现部分的氧化,从而有MgO或Al2O3生成。根据Zhang等[24]的研究,在AP中加入一定量的MgO后,AP低温分解阶段失重明显增加,但AP的低温分解峰却向高温方向移动。因此,铝镁合金对AP分解机制的影响,不单单是MgO的作用,可能还涉及到更加复杂的反应。

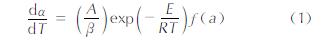

为了分析铝合金对AP反应动力学的影响,分别记录了AP/铝锂合金、AP/铝镁合金在不同升温速率下的DSC曲线,其结果如图4所示。在非等温条件下,多相反应系统中的反应动力学方程可以用式(1)表示[25]:

式中:α为转化率; β为加热速率; R为气体分子常数; E为表观活化能; A为指前因子; f(α)为反应机理函数。

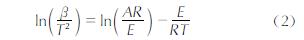

使用Kissinger-Akahira-Sunose方法计算AP分解的反应活化能。相比于其他方法,Kissinger法不需要确定反应动力学的具体机理,同时,其适用于各种固体材料的反应动力学研究,具有较高的可靠性和实用性,其计算公式如下[26]:

由ln((β)/(T2))对-(1000)/(RT)作图可得到一条直线,从直线斜率可求得E,从截距可求得A。

根据图4,在AP/铝锂合金样品的DSC曲线上AP的分解存在两个放热峰,分别对应AP分解的两个不同阶段,分别对这两个分解阶段的活化能进行计算,其结果如图5所示。

图5 AP/铝锂合金不同分解阶段的ln((β)/(T2))对-(1000)/(RT)的拟合曲线

Fig.5 The fitting results of ln((β)/(T2)) vs-(1000)/(RT) for AP/Al-Li alloy at different decomposition stages

由图5可知,在AP的低温分解阶段,AP/铝锂合金分解的表观活化能约为129.7kJ/mol,在高温分解阶段表观活化能约为247.0kJ/mol。表1列出了AP反应的热力学参数,从表1中可以看出,加入铝锂合金后,AP分解不同阶段的表观活化能均比纯AP高,活化能升高,说明AP分解时由基态转化为过渡态时所克服的能垒增加,AP分解速率降低。

同样的,使用Kissinger法对AP/铝镁合金中AP反应的表观活化能进行计算,其结果如图6所示,可得到AP低温分解阶段反应的表观活化能约为-207.2kJ/mol。通常活化能为负值的情况较为少见,但李林等[27]的研究表明,某些物质在一定温度下其反应的表观活化能为负,而根据该物质的自然活化机理理论,活化能为负值意味着该物质可以依靠自身的反应放热来激活其活性结构,直到发生自燃。同时Williamson等[28]的研究表明造成负活化能的原因是熵的影响。虽然大多数化学反应的速率会随着温度的升高而加快,但是一些反应的速率却会随着温度的升高而减慢。这些反应的负活化能是由于反应体系的熵随温度升高而增加,即在某些情况下,熵的增加可能会抵消反应物分子的热运动所带来的加速作用。

图6 AP/铝镁合金ln((β)/(T2))对-(1000)/(RT)的拟合曲线

Fig.6 The fitting curve of ln((β)/(T2)) vs -(1000)/(RT) for AP/Al-Mg alloy

AP/铝锂合金与AP/铝镁合金两种样品在空气中的燃烧过程如图7所示。从图7可以看出,AP/铝镁合金气相燃烧剧烈,观察到了大尺寸的气相火焰以及强烈的白光,说明样品中AP的分解剧烈,这与铝镁合金能极大降低AP分解活化能有关。同时,AP/铝镁合金燃烧过程中观察到了更多离散颗粒,部分离散颗粒与AP分解的气相产物继续反应,维持了样品的气相燃烧,其余离散颗粒则在空气中继续燃烧,部分颗粒甚至观察到了微爆现象。而对于AP/铝锂合金样品,只在距离样品台较近的地方观察到了不太明显的气相燃烧。虽然同样观察到了离散颗粒,但这些颗粒粒径较大,反应较为微弱,且这些离散颗粒的燃烧与样品的气相燃烧区分离(0.25s),说明此时离散颗粒主要与空气反应而不是与AP分解产物反应。

对AP/铝锂合金与AP/铝镁合金样品燃烧过程中的光谱辐射特性进行分析,并与铝单质、镁单质、铝镁合金在空气中燃烧时的光谱辐射曲线进行对比,结果如图8所示。从图8可知,铝单质、镁单质、铝镁合金在空气中燃烧时,在590、671和768nm处均存在辐射峰。不同的是,铝单质和镁单质在470~530nm之间存在不同的特征辐射峰。其中,铝单质在485nm和510nm处分别存在两个特征辐射峰,镁单质在500nm和518nm处分别存在两个特征辐射峰。对于铝镁合金而言,其同样在500nm和518nm处观察到了两个特征辐射峰,说明当铝镁合金在空气中燃烧时,其气相燃烧主要为镁的燃烧。而对于含有AP的样品,同样在590、671、768nm处观察到了3个特征辐射峰。同时,对于AP/铝锂合金样品而言,其671nm处的特征辐射峰相对强度有所增加,485nm和768nm处特征辐射峰相对强度降低。对于AP/铝锂合金,其在485nm和510nm处观察到了与铝单质燃烧时相似的特征辐射峰,表明AP/铝锂合金燃烧时存在铝的气相燃烧。对于AP/铝镁合金,其不仅在485nm和510nm处观察到了特征辐射峰,还在500nm和518nm处也观察到了特征辐射峰,说明AP/铝镁合金燃烧气相火焰中同时存在镁的气相燃烧和铝的气相燃烧。

使用XRD和SEM对AP/铝锂合金与AP/铝镁合金燃烧产物进行分析,结果如图9所示。对于AP/铝锂合金,其燃烧产物的XRD曲线中观察到明显的铝的衍射峰,说明铝反应不完全,大部分的铝并没有燃烧,这与图7的结果一致,即AP/铝锂合金并没有剧烈的燃烧过程,只观察到了小部分粒子的燃烧。此外,其燃烧产物中也检测到了Al2O3和Al2.78O3.65N0.35的衍射峰,说明空气中的氮气参与了样品的反应。研究表明,当铝单质在空气中燃烧时,空气中的氧气和氮气均会和铝发生反应生成铝的氮氧化物,若反应条件允许,铝的氮氧化物中的氮会在高温下被氧取代,从而生成Al2O3,这种反应过程在纳米铝的燃烧中更为明显。而对于AP/铝镁合金,其燃烧产物主要由MgO和MgAl2O4组成,表明样品中铝镁合金释能更加彻底,反应更加完全。由两种样品燃烧产物的SEM图可知,AP/铝锂合金燃烧产物呈熔融团聚物结构,这与其产物中大量未反应的铝有关,部分反应的铝锂合金释放的热量使得剩余的铝熔化并发生团聚,最终形成该结构。而对于AP/铝镁合金样品,其燃烧产物由不规则柱状结构组成,其结构较为疏松,这种疏松结构可能对铝镁合金的高效释能有着促进作用。

(1)铝锂合金对AP两阶段分解放热过程均有抑制作用,使得AP低温分解放热峰峰温升高到363.6℃,高温分解放热峰峰温升高到482.6℃,比纯AP对应分解峰温分别提高了66.0℃和48.2℃。同时,铝锂合金的加入使得AP低温分解阶段失重率从23.5%提升至72.9%。

(2)铝镁合金对AP低温分解阶段有着较大的促进作用,使AP的低温分解放热峰峰温降低了约10℃,高温分解放热峰消失,且低温分解阶段失重率从纯AP的23.5%提高到67.6%。

(3)使用Kinssinger法对加入铝锂合金后AP分解的表观活化能进行计算,得到AP低温分解阶段的表观活化能约为129.7kJ/mol,高温分解阶段表观活化能约为247.0kJ/mol。

(4)加入铝镁合金后,AP低温分解阶段表观活化能降为-207.2kJ/mol,这种AP分解活化能为负的情况在以前从未被报道过。活化能为负值说明反应体系的熵随温度升高而增加,导致反应物分子在高温下更难以达到所需的构象和方向,从而减缓高温下的反应速率。铝镁合金对AP的这种催化特性,对进一步研究AP的分解机理与催化机制有着重要意义。

(5)当AP/铝锂合金燃烧时,AP的分解较为缓慢,其气相燃烧较弱,气相火焰尺寸较小,燃烧产物中检测到了铝单质,说明铝锂合金未能完全燃烧。当AP/铝镁合金在空气中燃烧时,AP分解迅速,其燃烧更为剧烈,气相火焰尺寸更大,燃烧产物主要由MgO和MgAl2O4组成,说明铝镁合金反应完全。