基金项目:国家自然科学基金(No.22175059)

作者简介:晏嘉伟(1996-),男,硕士研究生。E-mail:2962173518@qq.com

通信作者:陶博文(1981-),男,研究员。E-mail:taobowen@163.com

(1.航天化学能源全国重点实验室,湖北 襄阳 441003; 2.湖北航天化学技术研究所,湖北 襄阳 441003)

(1.National Key Laboratory of Aerospace Chemical Power, Xiangyang Hubei 441003, China; 2.Hubei Institute of Aerospace Chemotechnology, Xiangyang Hubei 441003, China)

energetic materials; core-shell material; AP/Al; micro-nano composite material; combustion performance

DOI: 10.14077/j.issn.1007-7812.202312013

固体推进剂是我国战略战术导弹的主要动力源,其能量性能决定了导弹武器的射程及投射能力,因此,提高能量性能是固体推进剂研究发展过程中一直追求的目标。提高固体推进剂能量主要有两个途径:(1)开发现有固体推进剂含能组分替代物,采用新型高能量密度物质[1-3];(2)进一步提升固体推进剂的化学能释放效率[4-6]。含能材料能量性能的不断提高伴随着安全风险的加剧[7-10],为了协调含能材料高能量与高安全的矛盾,提高现有含能材料的能量释放效率成为提高其性能发挥的主要途径之一[11]。

在固体推进剂中加入微米级的铝粉是提高推进剂能量水平的常用手段,但微米级铝粉在燃烧过程中易在燃面发生熔联、团聚形成熔滴[12-15],熔滴内部的铝无法充分氧化,严重制约铝粉的燃烧效率。同时,燃烧不充分的铝残渣会沉积在发动机喷管与喉衬表面[16, 17],对发动机工作产生严重的负面影响。采用纳米铝粉替代微米铝粉制备固体推进剂,可缩短点火延滞期[18],明显减少凝聚相燃烧产物和两相流损失[16, 19],显著提高固体推进剂燃速[20]。但纳米铝粉极易团聚[21],难以均匀分散到其他组分之中; 同时纳米铝粉表面活性很高[22],其表面极易发生氧化而降低实际应用效果。

提高微米铝粉燃烧效率的另一种方式是将微米铝粉和氧化剂精确组装成微纳复合材料。微纳复合材料由于各组分之间在纳米尺度结合,很大程度上促进了材料的传热及传质过程,使体系的能量释放速率和燃烧效率提高[23-25]。

研究者对微纳复合材料进行了广泛研究,从结构上进行划分,核壳型微纳复合材料又可分为“铝核型”和“铝壳型”含能材料。“铝核型”微纳复合材料以铝粉为“芯”,氧化剂(如高氯酸铵、炸药等)为“壳”,通过氧化剂在界面处的燃烧引燃铝粉,从而降低铝粉的点火温度,并有利于减少铝粉团聚物发生的几率,从而提高铝粉燃烧效率。杨玉林课题组[26-28]通过溶剂挥发法和液相自组装法合成了一系列纳米铝热剂型微纳复合材料,如AP/nAl/nMxOy(MxOy=Fe2O3、CuO、Bi2O3等)、AP/nAl/PTFE、nAl/氟基二茂铁等,所获得的微纳复合材料较物理混合物表现出更高的燃烧效率和热量释放水平。Shim等[29]通过桥接液浸润颗粒表面、碰撞诱导颗粒团聚的方法制备出AP/Al纳米复合材料。研究表明,AP/Al复合材料中纳米铝粉的团聚现象显著减少,相较物理混合物,AP低温分解峰热分解速率降低而高温分解峰热分解速率明显加快。

“铝壳型”微纳复合材料以氧化物为“芯”,铝粉为“壳”,“铝壳型”微纳复合材料内部氧化剂分解时将释放大量氧化性气体,铝粉壳层在气流的作用下分裂成小块,表现出“微爆”效果[30],从而实现铝粉快速脱离燃面进入燃烧区域,迅速达到点火温度,并充分释放化学潜能目的,但目前相关的研究报道较少。本研究以氧化剂高氯酸铵(AP)和微米级铝粉为原材料,采用界面黏结材料诱导自组装方法将氧化剂、燃料精确组装成具有特定氧-燃比例的以AP为核、铝粉为壳的铝基核壳材料。

环己烷,分析纯,阿拉丁试剂; 无水乙醇,分析纯,北京化学试剂厂; 铝粉,FLQT-5(d50=5μm,活性铝含量98.52%),民用; 高氯酸铵(AP),Ⅲ类,大连高佳化工有限公司; BAG-CN,自制,湖北航天化学技术研究所。

QUANTA650环境扫描电子显微镜,日本电子株式会社; Bruker-AXS D8 ADVANCE X-ray衍射仪,德国Bruker公司; Ultrapyc 5000密度仪,奥地利安东帕有限公司; 激光粒度测试仪,珠海欧美克仪器有限公司; GR3500型氧弹量热仪,长沙仪器厂; STA449F3超高温同步热分析仪,德国耐驰仪器; 激光点火装置,上海祺茂宇智能科技有限责任公司; 高速摄像机,PHANTOM VEO-E340L,满幅拍摄速率为800帧/秒。

铝基核壳材料AP/Al制备过程见图1。

图1 铝基核壳材料AP/Al制备示意图

Fig.1 Schematic diagram for preparation process of aluminum based core-shell material AP/Al

精确称取一定量的III类AP,将其分散于环己烷中,在搅拌条件下滴加界面黏结材料BAG-CN,在50℃、N2气氛中反应2h,反应结束后静置熟化12h,抽滤、烘干,得到预处理AP。

将铝粉分散于环己烷中,按照氧化剂和还原剂质量比为3:1加入预处理AP,在40℃条件下反应6~8h,待反应结束后抽滤、烘干,得到铝基核壳材料AP/Al。

采用环境扫描电子显微镜观测粒子大小与表面形貌:将样品均匀散布在导电胶带上,采用一定压力的N2气流吹走未被导电胶固定住的样品; 采用EDS附件进行表面元素分析;

采用激光粒度仪,以乙酸丁酯为分散介质,在超声波和机械搅拌条件下测定铝基核壳材料AP/Al的粒径分布特征;

采用密度仪,按《GB/T 23561.2-2009煤和岩石真密度测定方法》测定铝基核壳材料AP/Al及组分、比例相同的AP/Al物理混合物密度。

采用落锤仪、摩擦感度仪、静电感度仪,按照GJB 772A-1997《炸药试验方法》、GJB 736.11A-2019《火工品试验方法》测试流程,在25℃、57% RH的环境温湿度下,对原料铝粉、原料AP、铝基核壳材料AP/Al及组分、比例相同的AP/Al物理混合物进行静电、撞击和摩擦感度测试,具体测试条件如下:

撞击感度:落锤质量10kg,落高为50cm;

摩擦感度:摆角90°,表压4MPa;

静电火花感度:电极间隙0.50mm,电容:10000pF。

采用同步热分析仪对铝基核壳材料AP/Al及组分、比例相同的AP/Al物理混合物进行热分析测试。测试条件:样品质量0.5mg,温度范围30~500℃,气体流量100mL/min,反应气氛选择氮气,升温速率分别为2、5、10、20℃/min。

采用氧弹量热仪,对比测试铝基核壳材料AP/Al及组分、比例相同的AP/Al物理混合物的爆热。收集样品爆热测试残渣,采用氧化还原滴定法对比测试铝基核壳材料AP/Al及AP/Al物理混合物的活性铝含量。

采用激光点火燃烧试验系统(见图2),研究铝基核壳材料AP/Al及组分、比例相同的AP/Al物理混合物的点火燃烧特性。样品每次测试量为10mg,激光点火装置输出功率设定为50W,作用时间为50ms; 以同步触发的方式,在激光点火的同时启动高速摄像机(Phantom VEO-E 340L),设置拍摄频率为每秒3600帧,详细记录样品的动态燃烧过程,利用CV 3.5(Cine Viewer Application)分析软件高速摄影机拍摄照片。

图3为原料和所制备铝基核壳材料AP/Al的扫描电镜图。

图3 原料和所制备铝基核壳材料AP/Al的扫描电镜图

Fig.3 SEM images of raw material and aluminum based core-shell material AP/Al

由图3可以观察到,AP颗粒表面光滑,无突起及附着物,铝粉粒径为1~5μm。对比原料AP,铝基核壳材料AP/Al表面形成了明显的铝粉颗粒包覆层,包覆层紧实致密,表面未见明显裸露的AP,表明铝基核壳材料AP/Al核壳型结构完整。

图4为铝基核壳材料AP/Al 的EDS图。

由图4可知,除C元素外,铝基核壳材料AP/Al表面分布的元素主要为Al和O,这说明铝基核壳材料AP/Al最外层为密集分布的铝粉,此区域未观测到其他元素,表明核芯材料被紧密包覆在内层。而在铝粉包覆层缺陷处,出现了明显的Cl元素的分布,进一步证实铝基微纳复合材料内层的核芯材料为AP。

图5为铝基核壳材料AP/Al的粒径分布图。

由图5可知,铝基核壳材料AP/Al粒径在0.8~224.4μm间分布,粒径分布图出现两个明显的分布峰,分别在粒径为3.8μm和70.9μm处。分析可知,粒径为3.8μm处的分布峰为原料铝粉的分布峰,该部分铝粉为样品制备过程中未反应或铝基核壳材料AP/Al最外层部分脱落的铝粉。粒径为70.9μm处的分布峰为铝基核壳材料AP/Al的分布峰,粒径大小与SEM图中观测到的颗粒结果一致。此外,原料AP在粒径为60.3μm处出现分布峰,由此可知,AP经铝粉包覆形成的铝基核壳材料AP/Al粒径较原始AP稍大。

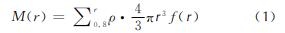

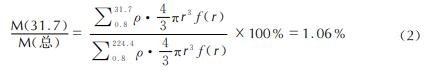

将粒径小于31.7μm的粒子认定为非核壳型微纳复合材料结构,由未反应铝粉、脱落铝粉、反应过程中团聚铝粉、小粒径AP、核壳型微纳复合材料破碎等途径产生,由图5可知,累积分布F(31.7)=77.31%,从颗粒数目来看,非核壳型微纳复合材料占据产物中大多数。现计算制备的铝基核壳材料AP/Al在产物中的质量占比,假设所有颗粒均为密度相同的球形颗粒,则累积质量M(r)(粒径从0.8μm到粒径r处产物的质量)为:

故非铝基核壳材料AP/Al质量占比为:

即铝基核壳材料AP/Al在产物中的质量占比为98.94%,由此来看,铝基核壳材料AP/Al制备产率基本满足要求。

制备的铝基核壳材料AP/Al密度为2.0704g/cm3,高于AP/Al物理混合物的密度(2.0485g/cm3),分析原因为,AP/Al物理混合物中铝粉以物理吸附的方式作用于AP表面,或呈松散的自然堆积模式,铝粉间孔隙率更高,而铝基核壳材料AP/Al中铝粉通过化学作用原位沉积负载在AP表面,形成的微纳复合材料结构更致密,且铝粉间紧密结合,故表现出更高的密度。

表1为铝基核壳材料AP/Al及原料的感度测试结果。由表1可以看出,铝粉撞击感度和摩擦感度激发概率为0,静电火花感度激发阈值为130.1mJ; AP撞击感度激发概率为0,摩擦感度激发概率为8%,静电感度激发阈值为118.2mJ,均表现出较高的安全特性。而当铝粉与AP以物理混合物形式存在时,撞击感度激发概率急剧升高到32%,摩擦感度激发概率亦提升至24%,静电火花感度激发阈值降低至27.94mJ,这说明当铝粉与AP共混时,易受外界能量激发而发生氧化还原反应,安全性能下降。而当铝粉与AP精确组装成核壳结构后,铝基核壳材料AP/Al撞击感度和摩擦感度激发概率重新降至0,静电火花感度激发能量提升至102.88mJ,这表明,铝基核壳材料AP/Al的静电感度安全特性接近于单独存放的铝粉或AP。从铝基核壳材料AP/Al制备过程分析,当对AP进行预处理时,界面黏结材料BAG-CN在AP表面形成隔离层,组装成核壳结构后,隔离层隔绝了AP与铝粉的直接接触,因而大大提高了铝基核壳材料AP/Al的安全性能。

图6为AP/Al物理混合物及铝基核壳材料AP/Al的TG-DTA曲线。

图6 AP/Al物理混合物及铝基核壳材料AP/Al的TG-DTA曲线

Fig.6 TG-DTA curve of AP/Al physical mixtures and aluminum based core-shell material AP/Al

由图6可知,AP/Al物理混合物在500℃以下发生AP热分解反应,TG曲线剩余物质量在21.38~23.39%,基本与铝粉在混合物中占比一致。AP/Al物理混合物DTA曲线中,在244℃出现AP从正交晶型变转变为立方晶型的吸热峰,在264.7、284.3、298.3、312.3℃出现AP低温热分解峰(LTD),在413.9、431.1、439.5、450.7℃出现AP高温热分解峰(HTD)。低温分解阶段最为普遍接受的观点是质子转移理论[31]:以晶体表面存在的缺陷、裂纹等力场不饱和点为“活化中心”,在经过一段时间诱导期后,AP经质子转移离解生成气态的NH3和HClO4,部分气态产生的NH3吸附在AP表面并不断占据覆盖表面的活性位点,导致低温分解阶段反应逐渐停止,故该过程首先加速,然后再减速; 在高温分解阶段,NH3进一步与HClO4及其产物ClO3、ClO2等发生氧化还原放热反应,最终生成NO2、NO、N2O、ClO、ClO3、HCl、H2O等挥发性气体产物。

铝基核壳材料AP/Al的TG曲线在500℃时,对应剩余物质量在16.07%~26.39%,稍微偏离制备过程AP、Al的投料比例,这可能是因为不同颗粒铝基核壳材料AP/A表面包覆的铝粉厚度不同,导致氧化剂占比出现偏差。铝基核壳材料AP/Al的DTA曲线中,AP晶型转变吸热峰位置基本不变,AP低温热分解峰(LTD)依次移至271.5、287.0、301.3、315.8℃,相对于物理混合物分别后移6.8、2.7、3.0、3.5℃,分析认为,在AP预处理阶段,界面粘结材料BAG-CN占据了AP表面大量的“活化中心”,抑制了AP低温分解阶段NH4ClO4离解成NH3+HClO4的质子转移过程,从而导致低温分解峰后移。铝基核壳材料AP/Al高温分解峰(HTD)依次移至417.9、440.6、445.3、449.5℃,相对于物理混合物分别后移4.0、9.5、5.8、-1.2℃,总体也出现了后移现象,这可能是因为,随着温度的逐渐升高,BAG-CN的热解优先于AP的高温分解,生成小分子非氧化性气体带走体系热量,使得AP高温分解峰延迟出现。因此,铝基核壳材料AP/Al的TGA曲线中,AP低温分解峰和高温分解峰总体均出现后移。

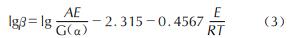

运用Flynn-Wall-Ozawa方程[32]分别计算AP/Al物理混合物及铝基核壳材料AP/Al中AP低温分解和高温分解的活化能。AP/Al物理混合物低温分解峰和高温分解峰活化能分别为120.3、248.0kJ/mol,而铝基核壳材料AP/Al低温分解峰和高温分解峰活化能提升至131.2、257.0kJ/mol,在BAG-CN改性和壳层铝粉包裹的双重作用下,AP热分解受到抑制,需要额外提供活化能帮助其跨越分解能垒,因此,铝基核壳材料AP/Al低温分解峰活化能和高温分解峰活化能均稍高于AP/Al物理混合物。

对比测试AP/Al物理混合物及铝基核壳材料AP/Al的爆热值和残渣中活性铝含量值,结果见表3。

表2 AP/Al物理混合物及铝基核壳材料AP/Al的爆热及残渣活性铝含量

Table 2 Heat of explosion and active aluminum content in residue of AP/Al physical mixture and aluminum based core-shell AP/Al

由表2可知,AP/Al物理混合物爆热值为9298.4J/g,爆热残渣中活性铝含量测试值为1.86%,表明爆热残渣中依旧有较多铝粉未完全发生释能反应。在AP、Al组装成铝基核壳材料AP/Al后,爆热值为9260.6J/g,与物理混合物相比未出现明显提升,这似乎与此前论述的“微纳复合材料在纳米尺度结合,很大程度上促进了材料的传热及传质过程,使体系能量的能量释放速率、燃烧效率提高”矛盾。继续对比残渣中活性铝含量可知,铝基核壳材料AP/Al残渣活性铝含量从1.86%(物理混合物)降至0.15%,降低了91%以上。残渣活性铝含量降低意味着更多的有效铝组分参与了释能反应,提高了微纳复合材料中铝粉的能量释放效率,理应获得更高的爆热值,但AP/Al物理混合物与铝基核壳材料AP/Al复合材料爆热值没有明显区别。由此可推断,爆热值未提升的原因在于氧化剂的能量损失,这可能与AP预处理过程BAG-CN在AP颗粒表面反应释放出NH3,消耗了AP含能组分有关。在铝粉燃烧效率提升导致爆热值提高和AP失去含能组分导致能量水平下降的相互补偿下,铝基核壳材料AP/Al爆热值维持在几乎不变的水平。

图7为AP/Al物理混合物及铝基核壳材料AP/Al的燃烧现象。

图7 AP/Al物理混合物及铝基核壳材料AP/Al的燃烧现象

Fig.7 Combustion phenomenon of AP/Al physical mixture and core-shell material AP/Al

由图7可知,AP、Al物理混合物及铝基核壳材料AP/Al点火燃烧现象存在明显差异。由于铝粉的熔点(933K)远低于表面Al2O3(2345K)壳层的熔点,且铝由固相转化为液相的体积膨胀率约6%[21],因此,传统的AP/Al物理混合物在激光能量作用下,随着表面温度升高,铝粉内部熔融的液相铝会撑破氧化层流出,在上升过程中液相铝相互接触,使铝粉间发生融联,形成不规则形状的珊瑚状结构聚集体。聚集体温度进一步升高,熔融部分完全融合成为球形铝液滴,因此,AP/Al物理混合物燃烧时出现大颗粒火星,在向上运动的过程中形成典型的拖拽火焰,这证实了铝粉燃烧时会出现严重的烧结现象,导致铝粉的燃烧不完全,无法充分发挥铝粉的潜能。铝基核壳材料AP/Al中,内层的AP被激光点燃后,促进了外层铝粉点火燃烧,铝粉未完成熔联形成球型铝液滴。分析认为,一方面,铝基核壳材料AP/Al中氧化剂与铝颗粒间的传质距离短,从而缩短了铝粉的点火延迟时间,铝粉在较短时间内完成点火,避免了大颗粒铝液滴的形成; 另一方面,AP分解产生大量气体促使铝液滴发生“微爆”,从而分裂成较多小的铝液滴。因此,铝基核壳材料AP/Al能有效抑制铝粉燃烧团聚现象的发生,从而达到提高铝粉能量释放效率的效果。在高速摄影拍摄下可明显观察到,铝液滴外层未完全融合的铝团聚物在气流作用下溅射到未反应的暗区,视野中出现大量溅出的“轨迹线型”细颗粒铝珠,此外,微单元氧化还原复合高能材料的燃烧火焰均匀、明亮,证明铝粉发生了更充分的燃烧。

(1)以AP和铝粉为原料,采用AP预处理+铝粉表面沉积”两步法工艺成功制备出的铝基核壳材料AP/Al为以AP为核、表面负载了致密铝粉层的核壳型颗粒。

(2)对比AP/Al物理混合物,铝基核壳材料AP/Al在爆热值相当的条件下,爆热残渣中的活性铝含量降低91%以上。铝基核壳材料AP/Al撞击感度和摩擦感度激发概率为0,静电感度激发阈值由27.94mJ提升至102.88mJ。

(3)铝基核壳材料AP/Al显示出与AP/Al物理混合物不同的燃烧特性。高速摄影可明显观察到熔联的团聚铝液滴在气流的作用下溅射出“轨迹线型”的连续细颗粒铝珠,视场中火焰更加均匀,对提高铝粉燃烧效率提供了结构设计启示。